仪表全生命周期管理是一种系统化、数字化的管理方法,它把仪表从“生”到“废”的全过程当作一条完整链条,统一规划、动态管控。核心理念是:在仪表的设计选型、制造、安装、运行、维护、报废等各个阶段,通过数据贯通和协同管理,实现安全、可靠、经济、合规的管理目标。

一、仪表全生命周期管理覆盖哪些阶段?

仪表全生命周期管理覆盖从早期设计到最终报废的各个阶段:设计与仪表选型→采购与验收→安装与调试→运行与维护→报废与处置

1、规划与仪表选型阶段

依据工况需求、可靠性、节能性等指标进行仪表选型。

①需求分析

根据生产、科研或运营的实际需求,明确所需仪表的类型、精度、量程、功能等参数,确保所选仪表能满足工作要求。

②选型评估

综合考虑仪表的性能、可靠性、耐用性、兼容性以及供应商的信誉、技术支持能力等因素,选择合适的仪表型号。

2、采购与验收阶段

确保采购流程透明,验收符合标准。

①供应商选择

选择信誉良好、产品质量可靠的供应商,并签订详细的采购合同,明确质量保证条款。

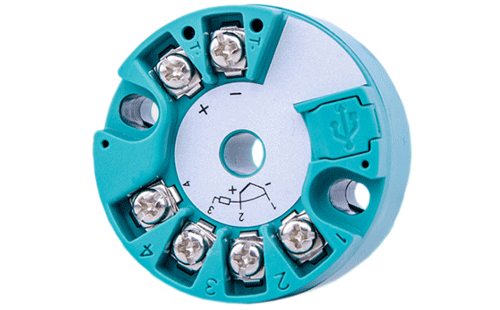

②到货验收

组织使用方、监理、供应商等进行联合验收,检查仪表的外观、规格、型号、附件是否符合要求,进行必要的性能测试,确保仪表符合采购合同及技术标准。

3、安装与调试阶段

规范安装流程,确保仪表正常运行。

①安装规范

按照仪表的安装说明书和相关标准进行安装,确保安装环境符合要求,如温度、湿度、振动等条件。

②调试校准

对仪表进行调试,使其达到最佳工作状态,并进行校准,确保测量数据的准确性。

4、运行与维护阶段

日常巡检、定期维护、校准检定、故障处理等。

①建立仪表台账

为每台仪表建立详细的仪表55台账,记录其采购日期、型号、安装位置、维护记录、校准记录等信息。

②日常巡检

制定日常巡检计划,定期检查仪表的运行状态,及时发现并处理异常情况。

③定期维护

根据仪表的使用频率和环境,制定定期维护计划,如清洁、润滑、更换易损件等,以延长仪表的使用寿命。

④校准检定

按照规定的周期对仪表进行校准和检定,确保其测量精度符合要求。

⑤故障处

建立故障快速响应机制,当仪表出现故障时,能够迅速组织维修人员进行处理,减少停机时间。对故障原因进行深入分析,采取针对性的措施进行修复,并记录故障处理过程和结果。

5、仪表报废与处置阶段

评估仪表寿命,对不能满足工艺要求及质量要求、老化、性能落后、耗能高、效率低的仪表设备进行报废处置管理,提高设备利用效率。

①评估鉴定

对达到使用寿命或无法修复的仪表进行技术鉴定,确定其是否符合报废条件。

②合规处

按照相关法规和标准,对报废仪表进行妥善处置,防止对环境造成污染。

二、实施仪表全生命周期管理的关键技术与方法

①工业互联网标识解析体系

给每台仪表打上唯一的“数字身份证”,对仪表全生命周期的各个环节进行详细记录,包括采购、验收、使用、维护、校准、故障处理、报废等信息,实现全生命周期的追溯和分析。

②信息化建设

借助信息化手段,如设备管理系统,实现仪表信息的数字化管理,提高管理效率和决策的科学性。把仪表的各类数据标准化,搭建数据模型框架,打破信息孤岛。 制造商、使用方、校准机构、管理部门共享数据,提升上下游协同效率。

③预测性维修

预测性维修是以设备状态为依据的维修,在设备运行时,对它的主要或需要的部位或关键指标进行定期或连续的状态监测和故障诊断,判定设备所处的状态,结合算法预测设备未来的发展趋势,依据设备的状态发展趋势和可能出现的故障模式,预先制定预测性维修计划,确定设备应该修理的时间、内容、方式和必需的技术和物资支持。动态调整维护计划,减少非计划停车时间。

三、实施仪表全生命周期管理有哪些好处?

①提升可靠性:通过全周期数据跟踪,及时发现并消除隐患,降低故障率。

②降低成本:优化维护策略,减少过度维修和突发维修带来的费用。

③保障安全:确保仪表在高危介质测量等关键场景中的安全稳定运行。

④提高效率:数字化管理减少人工干预,提升管理效率。

仪表全生命周期管理不仅是技术升级,更是管理理念的革新,它通过数字化、智能化手段,为工业设备管理提供了全新的解决方案。

相关阅读

◆工厂不同时期的仪表管理工作内容

◆怎么建立企业安全仪表失效数据库