1、前言莱钢热电厂

莱钢热电厂2号高炉鼓风机组(以下简称2#风机)为汽轮机拖动的轴流离心混合式鼓风机。汽轮机型号为TRe9/160单缸凝汽反动式,风机型号为A-Gr8/11-S轴流、离心、混合式,均为德国GHH公司七十年代的产品,是莱钢九十年代末从首钢购买的二手设备,通过近几年对油系统、调节系统、防喘振系统、自动控制系统的技术改造,已成为高炉炼铁的主力风机,为莱钢铁、钢、材产量的逐年攀升立下了汗马功劳。但由于服役期限接近三十年,汽轮机本体及辅机已经老化,设备的可靠性大幅度降低,目前只能作为备用机组。

其后对汽轮机进行了大修,大修过程中发现汽轮机转子结垢严重、叶片有断裂现象,被迫去掉40多片,进行了清垢处理。机组开机后转速即出现周期性正弦波振荡,一个周期内峰谷值相差在100r/min左右。相关的二次油压、蒸汽流量等工艺参数都出现周期振荡的情况,严重影响了高炉鼓风机的运行工况,不能投入正常运行。

2#机组转速调节设备采用美国WOODWARD公司的PEAK150调速器。根据对油系统和PEAK150调速系统的综合分析,通过静态、动态实验,找到了影响转速波动的真正原因,从根本上解决了转速波动的问题,保证了风机的安全稳定顺行。

2、调速系统简介

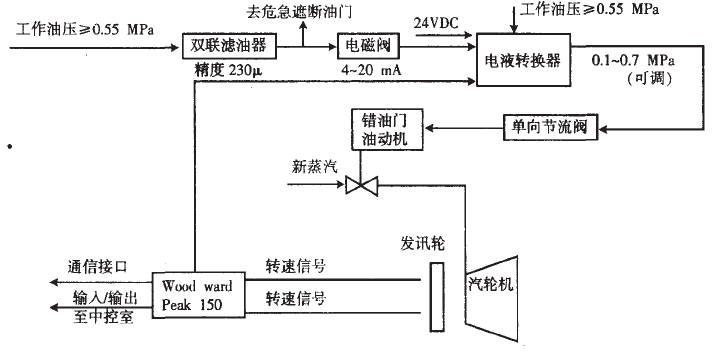

2#机组的调速系统的基本控制原理如图1所示。PEAK150设定在定转速方式运行,两个电磁式传感器(以下简称MPU)将检测到的转速频率信号送入PEAK150,经过频率/电压转换后,由高选器(HSS)进行高选,高选后的信号参加PID调节,根据不同的设定采用不同的升速曲线对转速的输出进行控制。PEAK150的输出电流信号经过电液转换器转换成对应的脉动油压(二次油压)信号,通过二次油压的改变控制调速汽门的错油门及油动机的行程,油动机行程对应着调速汽门(以下简称调门)的开度,从而控制进入汽轮机的新蒸汽流量,达到控制转速的目的。

该机组的负荷调整以转速调整为主,当需要增加负荷时,操作升速键(Raise),PEAK150的输出电信号增加,二次油压升高,调门开度相应开大,蒸汽流量增大,转速升高;当减小负荷时,操作降速键(Lower),PEAK150的输出电信号减小,二次油压降,调门开度相应关小,蒸汽流量减少,转速降低,从而达到控制汽轮机转速的目的。

3、原因分析

3.1 影响转速的主要因素

通过对汽轮机调速系统控制原理的分析,认为影响转速的主要工艺基本参数有6个。外因主要有:蒸汽压力、蒸汽温度、风机出口压力。当蒸汽压力或者蒸汽温度突然升高或下降时,由于阀门开度不变,进入调门的蒸汽热值发生变化,会影响转速。同样,当风机负荷发生突然改变时,由于影响到汽轮机的出力,因此会对转速有很大影响。内因有:PEAK150输出控制电液转换器的电流、调速汽门行程、二次脉动油压。以上测点除调速汽门行程以外,其他测点在风机DCS系统都有显示和历史趋势记录,调速汽门行程在现场有标尺,在精度允许的范围内,可以粗略地读出调门行程的数值。另外,调节油的油质、汽轮机本身的机械性能等也是影响转速的重要原因。

为了从根本上找到转速波动的原因,首先对PEAK150进行了全面的检查。检查整个回路接线是否有松动,检查PEAK150的输出电流是否正常,经过检查确定PEAK150工作比较稳定和正常。

3.2 静态实验

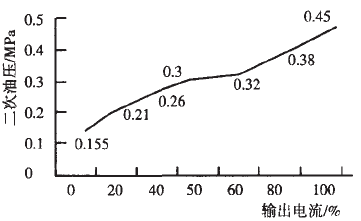

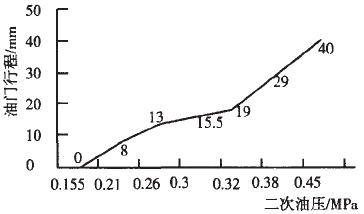

为了确认调速系统是否工作正常,在机组冷态下进行了静态试验。所谓静态实验是指对电液转换器进行整定,使PEAK150的驱动电流、二次油压、调门开度类似于线性关系,符合设计要求(如图2,图3所示),保证调速汽门按照PEAK150的控制信号进行动作,从而实现PEAK150对进汽量和转速的准确控制。

图2 二次油压与PEAK150输出电流的线性关系 图3 二次油压与油门行程的线性关系

静态实验方法如下:

①确认检测仪表接线无误后,给PEAK150送电。

②通过DCS的强制功能模拟开机或者是使机组泄油电磁阀断电,使PEAK150闭锁状态解除,工艺系统具备静态调试条件。

③通过PEAK150的智能终端设定使PEAK150输出4-20mA,记录对应的二次油压和调门行程。

④观察记录的数值,对照工艺标准值,确认三者的对应关系是否满足工艺要求。如果有偏差,就要对电液转换器进行调零和调满,对错油门、反馈部套进反复调整,直到符合工艺要求。

通过在静态实验过程中对调速系统的动态实验观察,汽轮机调节系统静态曲线基本符合工艺要求。由此可以确认,整个调速系统各个部件在静态实验中运行是正常的。

3.3 动态实验

为了进一步查找原因,在静态实验完毕后进行了动态试验。所谓动态实验就是在风机启动过程和定速后加负荷过程中观察机组的转速情况,以及和转速相关的各个参数情况。机组按操作规程进行启动后,在机组由暖机转速1500r/min进入到目标转速3400r/min的过程发现转速出现周期性振荡,相应的蒸汽流量、二次油压等参数都出现了周期性振荡。

通过智能手操器调整PEAK150低转速时增益(Speed dynamics →Speed gain)和积分参数(Speed dynamics → Low speed gain),转速振荡情况有所改善。在机组定速后的加负荷过程中,转速的周期振荡情况再次出现,同样,通过修改PEAK150高转速时的增益(Speed dynamics →High speed gain)和积分参数(Speed ynamics →High speed reset),转速振荡情况有了很大改善。

但在转速增加到4600r/min左右的时候,发现转速有突跳现象。根据历史趋势的显示,在转速设定值改变以后,转速测量值没有及时改变,导致输出电流不断增加,然后转速测量值才发生突然变化,由此,说明调门有卡涩的地方。

3.4 综合分析

综合以上动态和静态实验分析:

①根据绕定轴转动刚体的转动惯量公式:

由于汽轮机叶片减少,导致转子的质量以及质量的分布状态发生了改变,因此转子的转动惯量发生了改变,所以转速不可能维持在原来的稳定状态。通过调整PID动态参数使转速在新的平衡状态下达到新的稳定。

②通过动态实验发现,汽轮机的调速汽门有卡涩现象,存在调节部套老化的问题,这也是影响转速波动的重要因素。以上两点是造成这次转速波动的主要原因。

4、提高转速稳定性的几点有效措施

4.1 保证系统参数的线性化关系

保证转速控制系统的定期校验,使PEAK150电流输出、二次油压和调门开度保持线性关系,这是调速系统正常运行的前提条件,特别是更换电液转换器后,为保证线性关系必须进行静态实验;

4.2 保证一次检测元件的正确安装探头是调速系统的“眼睛”,保证探头的准确安装和安装精度,防止导线浸油或者与金属物质接触。

4.3 确保汽轮机调节系统各组成部分满足工艺要求

一是按时对电液转换器前滤网进行清洗;二是定期对透平油进行化验,采取措施保证油的品质满足工艺要求;三是保证调节部套正常工作,避免卡涩。

5、结束语

经过以上的实验和分析,不仅从根本上找到了引起转速波动的原因,而且找到了解决转速波动的方法。并且从中得到了启发,在高炉鼓风机组的维护中,必须系统思考,任何现场出现的故障都不能在某一个学科的领域内孤立分析,应该密切结合现场的实际,多方面多专业多角度的考虑,只有多多增进学科之间的融合,拓展知识面,才能更好地解决现场出现的各种故障和难题。

《汽轮机转速波动原因分析与处理》作者:芜钢铁集团有限公司自动化部 赵佳 高洪军。本文作者简介:赵佳,女,工程师,毕业于沈阳大学自控系,现从事计算机控制系统及热工仪控系统的开发与维护工作。

汽轮机相关文章推荐阅读

汽轮机轴向位移变化原因

汽轮机保护包含哪些内容

WOODWARD 505调速器故障处理实例

汽轮机轴向位移增大原因及解决方案

汽轮机DEH系统与汽轮机自启停介绍