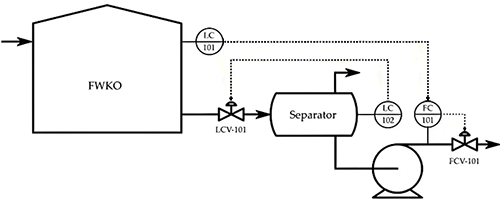

解决方案1

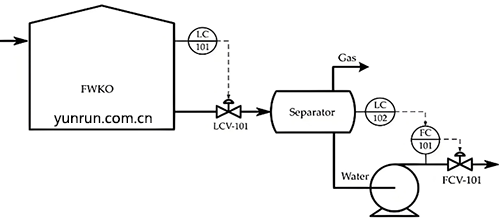

对于FWKO罐,液位为控制变量,出口流量阀LCV-101为操纵变量。对于分离器,由于泵的非线性动力学,采用串级液位(LC-102)输出流量(FC-101)控制回路来改进液位控制。

这是非常常见的物料平衡控制方案,一般都不需要使用先进控制。先进控制的方案也没有出彩的地方,方案如下:

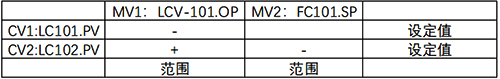

但是如果约束条件发生变化,ARC和APC会很不同。

挑战是分离器的容量比FWKO小得多。FWKO出口流量的波动很容易影响分离器液位控制器LC102。在最初几年的运行中,经常因为分离器高液位联锁导致停车。

解决方案2

为了防止高液位联锁,分离器上的同一液位高液位控制器LC103用于和FWKO罐液位控制器LC101组成了超驰保护控制。直接用APC实现就是CV2高优先级范围控制,并优化到设定值。其实CV2优化到范围下限是缓冲更大的更优化方案,优化到设定值是直线思维。

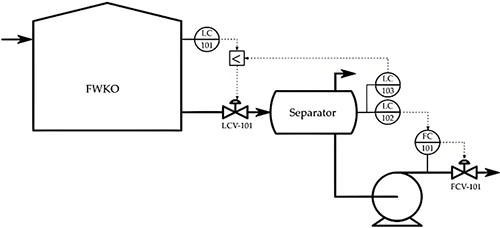

解决方案3

分离器液位控制由进口流量控制阀LCV-101控制,FWKO罐液位由泵排出处的控制阀(FCV-101)控制。直接用APC实现控制方案不变,仍是是CV2高优先设定值控制。这说明解决方案2和3的本质是类似的,虽然看起来解决方案2的更大利用了分离器的缓冲,但是这个区别比较小。

当是确定性的单变量强因果被控对象时,PID当仁不让。当是多个变量控制时,确定的配对关系可以使用基于PID的控制方案设计,但是灵活性不如先进控制。尽管在DCS修改控制方案的成本很低值得推广。但是,当MV的控制权不能从一而终时,基于PID的控制方案设计可能很复杂,至简至优的控制方案更需要理解本质。而且在线修改控制方案的难度与压力都很大。

因为先进控制是本质多变量的,控制权切换可以自动完成,多变量控制也不需要设计只需要修改模型和参数。虽然先进控制要付出较大的成本,但是能更极致的挖掘设备性能,在复杂的大装置上值得实施。