当一个控制系统或某些工艺装置发生故障,使工艺指标发生不正常的变化,而且有超过安全容许的风险时,需要设置一套安全联锁的防护体系,立即采取措施,适时打开或关上阀门,避免发生突发事件。然而,在平时的工作中,如果仪表出现“干扰信号”,或者仪表断线、短路等情况,使控制系统模组的通信线路遭到损坏,就不会出现生产所需的连锁故障。为了解决以上问题,本课题拟开展面向石化企业流程局部联锁防护的结构优化研究,以提高系统的稳定性和精准程度。

1、工艺过程联锁的分级管理

工艺过程联锁是保证设备平稳运行的一种保护措施。一旦装置运行的温度、压力、液位、流量等参数超过安全界限后,就能对设备进行过温或过压的防护,确保生产设施及人员的安全,避免发生意外。根据其在安全生产中的重要程度,工艺过程联锁分为A级和B级,并按照级别进行管理。工艺联锁分为主要工艺联锁回路(A类)与常用工艺联锁回路(B类)两种级别。

1.1 A类过程联锁

直接触发某个流程系统或某个重要设备的联锁,使其发生应急停机;一种可以直接触发某一生产设备联锁的应急停机,并使其发生意外停机。大致有:

①生产过程互锁,包括整个生产或大规模停机。

②关键工序间的联锁操作。

③生产过程联锁,涉及人员安全及产品的质量。

④关于设备仪表的气源,供电干线的过程互锁回路。

1.2 B级过程联锁

除了A类外,所有过程互锁都属于B级。只发生一种系统或一种设备的互锁,而不会导致机组或设备的停机,使整个系统能快速地恢复正常运转。

2、联锁程序中存在的问题剖析

在化工生产中,一般包括传送带互锁、工艺互锁、釜间安全互锁、风机互锁、回转装置互锁等。在反应炉中的安全联锁,常用的参数有温度、压强、液面;风扇联动、大旋转装置联锁,常用的主要参数有机油压力、轴承温升、电机定子的温度、振动、排量、机油油温等。联锁程序的设计是否准确和全面,保护动作是否正确性和可靠性,将对整个装置的安全云心产生重要的影响。

2.1 虚假信息和干扰信息问题

测量温度、压力、流速、液面等;采用标准电流信息,4-20mA。在某些情况下,由于受电磁环境及设备接地等因素的影响,生成“虚假信息”与“干扰信息”。如果出现的时间太长,其信号强度超出了联锁的临界值,则会造成设备或釜类设备的异常或停车。

2.2 仪表断线和短路

因设备使用年限,安装位置不符合标准,周边环境振动较大;因附近道路运输等原因,造成仪表信号中断或短路,这在操作中时常发生。安装前检查,实时监控,定期维修和更换,可以降低一定的安全隐患,但是不能确保不出现意外事故。

2.3 中间链路失效的原因

中间链路,包括联锁控制体系的信号处理部分、感温变送部分和信号转换部分。当中间链路发生故障时,既可以对某个仪器的测点产生影响,也可以对同类多个测点产生影响。终端控制系统所接收到的信息,存在着直接引发联锁中断的危险,从而导致设备的停车。

2.4 联锁计量仪表的设计

在反应釜、鼓风机和汽轮机等一些大型旋转装置中,存在着许多仪表上的测量数据,如轴承座、定子的温度;机油压力、轴向位移、轴震动、釜压、液面高度等大多数联锁仪表的测点处均为一种,即当某一台仪表上的测点处于正常或异常状态时,其上的各点均处于联锁状态。那么,连锁系统自动开启,做出最正确的防护措施。

3、联锁保护程序的设计方案与编制

当前运行仪表联锁保护控制程序发现问题,是在石化装置运行中,反复发生的概率非常高,其中的任何一项都将严重影响到生产、设备和运行单元的稳定运行。本文在对现有故障进行分析的基础上,对原有的设计进行优化和改进,并引入预防设计的思想,可减少无计划停机的发生,为装置生产的连续性、稳定性和可靠性提供新的思路。

3.1 从软件角度设计联锁计算机程序

有些露天环境下,传感器等设备输入到AI单元中的电流存在波动起伏、脉冲干预等情况,CPU无法直接利用AI单元收集到的数值,需要再进行滤波处理,消除掉各种波动和干扰等。常用的滤波办法有:延迟方法、求平均滤波的方法等多种软滤波,以及把一个电容器并联到一个输入口上的硬件过滤法。如果使用平均滤波方法,则会导致收集的速率变慢,并且在大量的资料和数据需要修改的情况下,将导致软件的执行时间超过CPU允许的最大扫描时间,从而造成CPU系统崩溃。

为了消除突发性脉冲干扰对信号的压制,在设计时,将信号通过延时计时模块,屏蔽干扰和异常信号,也就是不能启动联锁保护。开启-延迟定时器描述如表1所示。

表1 计时器引脚的描述

计时器的作用是:在输入从False到True时,触发TON的启动时间,并在Q时间上输出TRUE。如果计时时间还没有到达,从“真”改变为“假”,计时器被复位。

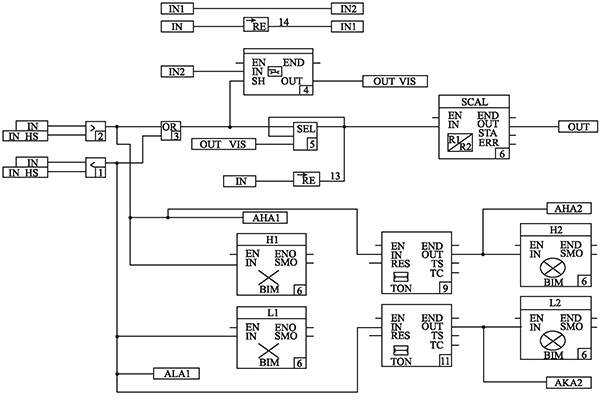

在联锁保护方案中,对输入信号的品质进行判定。质量判定程序,即对控制系统模组中的模拟量通道信号失效进行辨识,即仪器发生损毁、信号线失效、模组某个通路失效等。例如,浙大中控TCS-900,其AI信道是0~28480,对应的是4~20mA的信号。将当前周期信号值和前一个周期信号值进行比较,如果在两个操作周期中,该值超出该区间,则将其视为“坏”,并维持前一个循环的数字,且给出一个告警,但未设置互锁。详细的设计思想如图1所示中的“信号品质判定程序”。

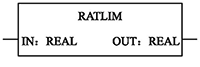

以上所述就是TRICON HOLLiAS MACSV6.5.3系统的“速率限制”功能模块。其自身的功能模块可以将输入信号的一阶增减变化限制在一个给定的范围之内,适用于需要防止跳变的控制。如图2所示显示这些功能模块。

图1 输入信号品质判定程式

图2 速率限制函数框

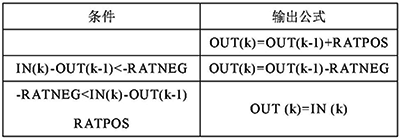

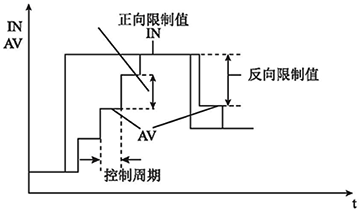

RATLIM(速率限制)功能模块比较目前的输入信号IN与上循环的OUT值,并基于二者之差与RATPOS及RATNEG之间的关系来确定该操作循环OUT的值相对于前一操作循环的变化程度。因此,以各操作时段的功能块输出OUT的变动值处于某一设置范围之内的方式,限制输入IN的变动速率。速率限制计算方法如表2所示,操作程序如图3所示。

表2 速率限制计算方法

图3 操作程序示意图

在此基础上,通过对上述时延滤波与输入信号品质判别,对联锁保护方案进行优化,从而有效地解决假、干扰、仪器断、短路、模块通路等多个环节失效等问题。该方法在软件上进行了优化,使项目的前期设计工作量大大增加,而对项目的投资却不大,是今后控制系统升级和优化时可以借鉴的。

3.2 计算机联锁控制系统的硬件构成

在不计工程投资费用的情况下,凡是与联锁保护有关的仪表测点,都可以用两点法或多点法进行测量。从编程角度看,采用“一选一”的逻辑投票方式,其安全性、有效性都不高。在对安全要求较高的情况下,可以采取二选一的方案。此方案的安全性能好,但有效性不高,也就是使用两个现场传感器,互锁信号只能选择一个;在对高可用度有较高需求的情况下,采用二选二的方案,此方案的安全性能最差,但是可用性最好。

当安全性和可用性都有保障时,可以采用3个现场传感器联锁2个电信号,从而具有更好的安全性和实效性;即当某一种设备出现异常时,仅在同一检测点处才能进行报警,但不会触发联锁;当两个通道的测试结果吻合后,开始连锁报警。但是,为了减小组件故障对仪表造成的冲击,需要将仪表的输入信号单独与各组件相连。通过本项目的实施,可以解决仪表、模块和中间连接的失效问题,提高了联锁保护的稳妥度和安全系数。

4、结语

在石化领域的危险高危装置、反应釜的运转、大型仪器仪表设备的生产操作等方面,存在诸多的安全风险与问题。在实际的操作和应用过程中,要根据工艺的要求,合理地选取安全保护联锁的形式,对安全联锁的设备进行必要的调控,根据实际需求进行研究和设计,从而减少安全事故的发生。通过对自动控制系统中仪器联锁的设计和程序进行详细的剖析和探讨,目的是不断提高现代化企业的自动自动控制水平,增强过程的安全控制,从而为实现石化企业中的自动联锁安全管理提出一种新的思路。

作者:许晶萍(大庆石化公司设备维修中心)

相关阅读

◆信号报警和信号联锁

◆联锁值低于报警值一定不合理吗

◆报警联锁系统维修和投运经验分享