1、串级控制系统维修实例

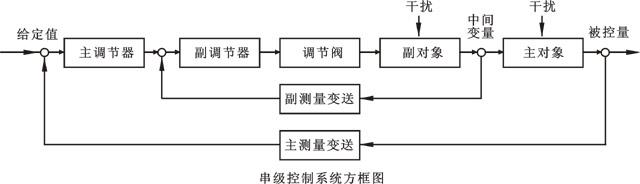

串级控制系统有两个闭合回路。主控制器、副控制器串联,主控制器(单回路PID控制器)的输出作为副控制器(外给定调节器)的给定值,系统通过副控制器的输出操纵控制阀动作,实现对主变量的定值控制图1。所以在串级控制系统中:主回路是个定值控制系统,而副回路是个随动系统。

故障实例分析:

①某石化装置一个液位与流量串级控制系统(液位为主环,流量为副环,DCS系统),控制品质不好

故障检查、分析:引起故障的原因有以下几个方面:控制器控制参数设置不当、控制对象不在正常工况、控制对象滞后大、调节阀调节不线性。对控制器控制参数进行重新整定,重新校验调节阀,检查测试滞后时间。

故障处理:经综合调整测试发现是液位控制滞后时间太长,无法实现串级调整。

②丁辛醇装置LIC0406与FIC0411为串级控制系统,控制400A反应器采出,该控制系统副环能投自动,但是无法投串级,投串级以后波动很大

故障检査、分析:检查测试发现由于串级控制PID参数设定不合理,又根据工艺实际情况进行设定,导致无法投用串级。

故障处理:在重新调整设定PID参数以后,才将串级投用。

③一串级控制系统的主控制器为蒸汽压力控制器,输出正常,其输出和压力管道的流量信号经微分加法器后至流量副控制器的外给定。发现外给定突然下跌,但主控制器输出正常

故障检查、分析:此系统因主控制器的输出和副控制器的外给定通道,加一个具有前馈作用的微分加法器相加后输出作为副控制器的外给定。检查发现故障是因为微分加法器的保险丝接触不良,引起断电,其输出为零,导致副控制器的外给定下跌。

故障处理:更换保险丝使其接触良好,故障消除。

④一液位一流量串级控制系统,串级调节波动较大,达不到控制指标

故障检查、分析:分析判断故障原因是由于副控制器的控制参数设置不当造成,副控制器积分作用过强,使回路不易控制。串级控制系统对主参数要求较高,不允许有误差,主控制器一般选择比例积分控制规律,当被调对象滞后较大时,可引入适当的微分作用。但对副参数要求不严,因副参数是跟随主控制器输出变化而变化,所以副参数一般采用比例控制规律就行,必要时引入积分作用。

故障处理:重新设置副参数。

2、比值控制系统维修实例

合成气在汽化炉的调整过程中,发现汽油比在低给定值10% 时,炉温正常、有效,气才合格

故障检查、分析:汽化炉的渣油裂解过程中,蒸汽的加入量是靠一个比值系统(汽/油比)来控制的,汽油比下降,蒸汽量也减少,但炉温正常、有效气合格,这说明实际蒸汽量并没有减少。首先检查回路信号是否正常,通过测量,信号传输无问题,又对一次差变变送器校验,无问题。又检查了可以进汽化炉的蒸汽管道的阀门,结果发现,停车用的事故蒸汽切断阀处于开位,蒸汽是从这进入汽化炉的。

故障处理:关闭事故蒸汽手阀,汽油比慢慢恢复正常。然后检查切断阀,原来是因为电磁阀气路堵,造成错误位置,更换了电磁阀,一切恢复正常。

3、均匀控制系统维修实例

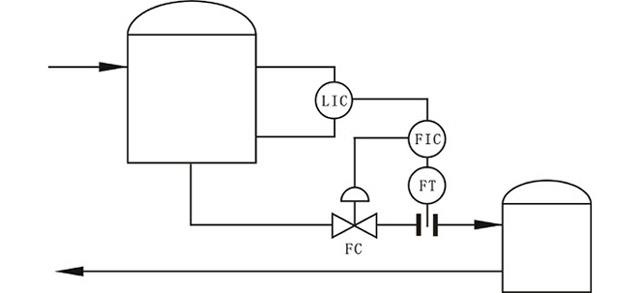

某串级均匀控制系统图2在投运时发现,主参数液位稳定在定值,而副参数波动较大,给后续工序造成较大干扰。

图2 串级均匀控制系统

故障分析:均匀控制系统通常是对液位和流量两个参数同时兼顾,通过均匀调节,使两个互相矛盾的参数保持在所允许的范围内波动,即两个参数在调节过程中都应是缓慢变化的,而不应该稳定在某一恒定值上。

发生以上情况显然是控制器参数整定思路及方法不对造成的,应按如下步骤整定液位控制器和流量控制器参数:

①将液位控制器的比例度调至一个适当的经验值上,然后由小到大地调整流量控制器的比例度,同时观察调节过程,直到出现缓慢的周期衰减过程为止。

②将流量控制器的比例度固定在整定好的数值上,由小到大地调整液位控制器的比例度,观察记录曲线,求取更加缓慢的周期衰减过程。

③根据对象情况,适当给液位控制器加入积分作用,以消除干扰作用下产生的余差。

④观察调节过程,微调控制器参数,直到液位和流量两个参数均出现更缓慢的周期衰减过程为止。

4、选择控制系统维修实例

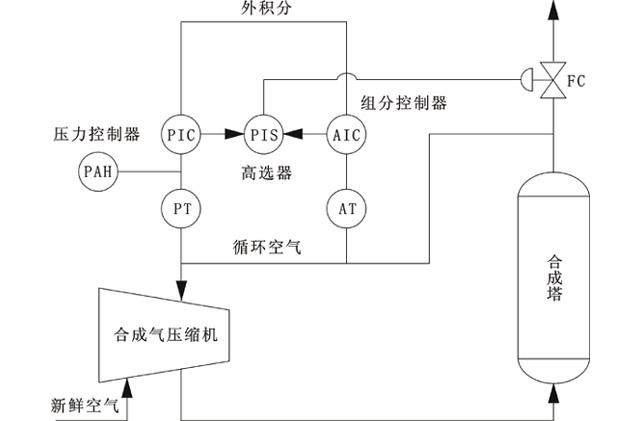

某合成氨厂节能控制系统中合成驰放气自动控制系统在投入自动控制运行中突然发生压力高报警,该系统是合成系统压力控制系统PIC和合成驰放气气体组分控制系统AIC组成的选择性控制系统。

图3 合成驰放气自动控制系统

故障分析:该系统在投入自动控制时,由组分变送器AT测量出循环气中惰性气体CH4和Ar的总量,由AIC控制以保证合成系统惰性气体组分为一定值,这样,可使合成气放空损失减到最小,起到节能效果。当合成系统压力超过额定值,压力控制器PTC将根据压力变送器PT检测信号,使输出不断增大,通过PIS高选器,取代AIC控制器进行压力定值控制,以防止合成系统超压。

发生系统压力高报警,应立即在现场用手轮操作,并首先判断压力变送器、报警器等无故障后,进一步检查压力控制器输出是否取代组分控制器输出值。若压力控制器工作正常,且输出值已达正常取代值而未通过高选器取代组分控制器,则判断为高选器故障,若为压力控制器故障,则迅速将此控制器切至手动,不断调大输出值,控制合成系统压力。