在工业自动化领域,PLC控制系统的稳定运行至关重要,一旦出现故障,不仅会影响生产效率,还可能造成设备损坏或安全事故,当PLC自停时我们应该怎么办?本文从PLC自停原因、案例分析以及解决方案三个方面来详细阐述。

PLC自停案例

某化工厂的生产线上,PLC突然自停导致生产线停工,经过检查,发现是由于电源波动导致的,解决方案是加装稳压电源,确保电源稳定。

一家机械厂的数控机床在运行过程中PLC自停,经过排查,发现是由于输入信号异常引起的,解决方案是更换故障的传感器,并对信号线路进行检查和修复。

一家食品生产线的PLC在运行时突然自停,且无法重新启动,经过分析,发现是程序出现了错误,解决方案是重新编程并备份程序,以防再次出错。

PLC自停的原因分析

PLC自停可能由多个因素引起,包括但不限于硬件故障、软件错误、外部干扰、电源问题、通讯中断等,常见的硬件故障是PLC内部的传感器或执行机构出现故障;软件错误则可能是程序代码中的错误或配置不当;外部干扰如电磁干扰或机械冲击也可能导致系统自停,电源不稳定或通讯线路故障也不容忽视。

1、电源故障:电源不稳定或供电中断是导致PLC控制系统自停的主要原因之一。

2、输入/输出设备故障:如传感器、执行器等发生故障,可能导致系统误判而自停。

3、软件问题:包括程序错误、系统崩溃等,也可能导致PLC控制系统自停。

4、硬件故障:PLC主机、模块、接线等出现故障,同样会导致系统自停。

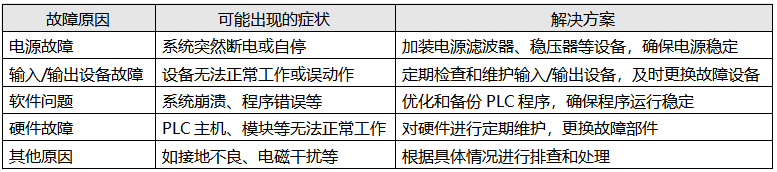

为了更好地说明问题,昌晖仪表整理了一个关于PLC自停故障排查表格:

PLC自停解决方案

一旦发生PLC自停,应迅速采取以下措施以减少损失并尽快恢复系统运行:

1、立即停止所有操作:确保现场人员远离正在运行的设备,防止意外伤害。

2、初步诊断:通过PLC内部诊断工具或外部诊断仪器检查自停原因,这可能包括查看故障代码、检查传感器状态、测试执行器动作等。

3、排除外部干扰:如果确认是外部干扰导致自停,应立即采取措施消除干扰源,如将设备移至无电磁干扰的环境中。

4、重启系统:使用PLC重新启动功能,按照制造商提供的指南逐步重启设备,避免因误操作造成进一步损害。

5、更新软件或重新编程:根据诊断结果,可能需要更新固件、重新编写或调整程序代码来解决问题。

6、检查硬件连接:确保所有硬件连接紧固且没有松动,必要时更换损坏的电缆或连接器。

7、测试和验证:完成以上操作后,进行全面测试以验证系统是否完全恢复正常运行,确保所有功能都恢复到原始设定值。

8、记录事件:详细记录发生的自停事件、处理过程及结果,为未来预防类似问题提供参考。

PLC自停预防措施与最佳实践

为了防止PLC自停再次发生,以下是一些关键的预防措施和最佳实践建议:

1、定期维护:定期对PLC及其周边设备进行检查和维护,及时发现并解决潜在的问题。

2、冗余设计:考虑采用双机备份或主备切换系统,确保关键系统的高可用性。

3、升级硬件与软件:定期对PLC进行软件更新和硬件升级,以提高系统的稳定性和安全性。

4、增强抗干扰能力:使用抗干扰材料和设计,提高设备的抗电磁干扰能力和适应恶劣环境的能力。

5、强化培训和意识:对操作和维护人员进行专业培训,提高他们对潜在风险的认识和处理突发事件的能力。

6、建立应急预案:制定详细的应急预案,包括自停后的快速反应流程和恢复操作的标准操作步骤。

PLC自停是一个复杂的技术问题,需要从多方面入手进行综合分析和应对,通过及时有效的应急响应措施、细致的故障诊断、严格的维护和预防计划,可以大大降低此类事件的发生概率,确保生产过程的稳定与安全。