氮封系统的作用

《HG/T20570.16-95气封的设置》第1.0.1.1条款:为防止储罐内物料因与进入的外界气体(空气)接触而被污染变质或与外界进入的气体(空气)发生化学和(或)生物反应,常需设置气封系统。用气封气使储罐内维持一定压力(正压),防止储罐内物料与外界气体接触。

氮封系统的设置

◆《GB50160-2008(2018年版)石油化工企业设计防火标准》

第6.2.2.1条款:储存甲B、乙A类的液体应选用金属浮舱式的浮顶或内浮顶罐。当单罐容积小于或等于5000m³的内浮顶储罐采用易熔材料制作的浮盘时,应设置氮气保护等安全措施。

第6.2.4A条款:储存温度超过120℃的重油固定顶罐应设置氮气保护。

◆《GB51283-2020精细化工企业工程设计防火标准》

第6.2.2条款:单罐容积不小于100m³的甲B、乙A类液体储存应选用内浮顶罐。当采用易熔材质制作浮盘时,应设置氮气保护等安全措施。采用固定顶罐或低压罐时,应采用氮气或惰性气体密封,并采取减少日晒升温的措施。

◆《GB51428-2021煤化工工程设计防火标准》

第7.2.2条款:储存沸点低于45℃或真实蒸气压不小于76.6kPa的甲B类液体,应选用压力储罐、低压储罐或降温常压储罐,并应符合下列规定:

1 选用压力储罐或低压储罐时,应设置氮气密封保护系统,并应密闭回收处理罐内排出的气体;

2 选用降温常压储罐时,应控制储存温度低于液体闪点5℃及以下,并应设置氮气密封保护系统。

第7.2.3条款:储存沸点不低于45℃或真实蒸气压小于76.6kPa的甲B、乙A类液体,应选用浮顶罐或内浮顶罐。当甲B、乙A类液体因特殊储存要求采用固定顶罐、低压储罐和容积大于50m³的卧式储罐时,应采取下列措施之一:

1 设置氮气密封保护系统,密闭回收处理罐内排出的气体;

2 控制储存温度低于液体闪点5℃及以下;

3 其他安全措施。

第7.2.7条款:储存毒性为高度和极度危害的甲B、乙A类液体的内浮顶储罐,储存温度超过120℃的重油固定顶罐应设置氮气密封保护系统。

第7.2.8条款:多雷和强雷地区单罐容积大于或等于50000m³的浮顶储罐的一次、二次密封之间应采取下列措施之一:

1 设置氮气密封保护系

2 向一次、二次密封之间的空间充填软体不燃或难燃材料。

◆《化工企业可燃液体常压储罐区安全管理规范(征求意见稿)》

第6.1.3条款:新建储罐单罐容积大于等于1000m³的甲B类、乙类、操作温度大于等于120℃的丙类内浮顶和固定顶储罐应设氮封保护措施,并应对储罐上方气相空间氧浓度进行定期检测,至少每季度检测1次,氧气浓度应控制在储存介质极限浓度的50%以下。

第6.1.5条款:新建储存甲B和乙A类液体的储罐应选用内浮顶罐或外浮顶罐,对于有特殊要求的物料,在采取相应安全措施后可选用其他型式的储罐,如苯乙烯、丙烯腈等易聚合、易氧化的物料选用固定顶储罐或卧式储罐加氮封储存。

第6.1.6条款:含油污水储罐、酸性水储罐、轻污油储罐、储存温度超过120℃的重油固定顶储罐应设置氮封保护,并应定期对含油污水和酸性水储罐上方气相空间可燃气体浓度进行检测,可燃气体浓度不得大于爆炸下限50%。

第6.1.19条款:储罐设置油气收集系统时,储罐应设置氮气密封保护系统,储罐内气相空间氧气浓度不得大于储存介质气相极限氧浓度的50%,应在收集干线总管道上设置氧分析仪和控制阀,含量过高时关闭控制阀。

◆《GB50074-2014石油库设计规范》

第6.1.2条款:储存沸点低于45℃或37.8℃的饱和蒸气压大于88kPa的甲B类液体,应采用压力储罐、低压储罐或低温常压储罐,并应符合下列规定:

1选用压力储罐或低压储罐时,应采取防止空气进入罐内的措施,并应密闭回收处理罐内排出的气体。

2选用低温常压储罐时,应采取下列措施之一:

1)选用内浮顶储罐,应设置氮气密封保护系统,并应控制储存温度使液体蒸气压不大于88kPa;

2)选用固定顶储罐,应设置氮气密封保护系统,并应控制储存温度低于液体闪点5℃及以下。

第6.1.3条款:储存沸点不低于45℃或在37.8℃时的饱和蒸气压不大于88kPa的甲B、乙A类液体化工品和轻石脑油,应采用外浮顶储罐或内浮顶储罐。有特殊储存需要时,可采用容量小于或等于10000m³的固定顶储罐、低压储罐或容量不大于100m³的卧式储罐,但应采取下列措施之一:

1 应设置氮气密封保护系统,并应密闭回收处理罐内排出的气体;

2 应设置氮气密封保护系统,并应控制储存温度低于液体闪点5℃及以下。

第6.1.8条款:储存I、Ⅱ级毒性的甲B、乙A类液体储罐的单罐容量不应大于5000m³,且应设置氮封保护系统。

◆《SH/T3007-2014石油化工储运系统罐区设计规范》

第4.2.4条款:储存沸点低于45℃或在37.8℃时饱和蒸气压大于88kPa的甲B类液体,应采用压力储罐、低压储罐或降温储存的常压储罐,并应符合下列规定:

a)选用压力储罐或低压储罐时,应采取防止空气进入罐内的措施,并应密闭收集处理罐内排出的气体;

b)选用降温储存的常压储罐时,应采取下列措施之一:

—选用内浮顶储罐,设置氮气或其他惰性气体密封保护系统,控制储存温度使液体蒸气压不大于88kPa;

—选用固定顶储罐,设置氮气或其他惰性气体密封保护系统,控制储存温度低于液体闪点5℃及以下;

—选用固定顶储罐,设置氮气或其他惰性气体密封保护系统,控制储存温度使液体蒸气压不大于88kPa,密闭收集处理罐内排出的气体。

第4.2.5条款:储存沸点大于或等于45℃或在37.8℃时饱和蒸气压不大于88kPa的甲B、乙A类液体,应选用浮顶储罐或内浮顶储罐。其他甲B、乙A类液体化工品有特殊储存需要时,可以选用固定顶储罐、低压储罐和容量小于或等于100m³的卧式储罐,但应采取下列措施之一:

—设置氮气或其他惰性气体密封保护系统,密闭收集处理罐内排出的气体;

—设置氮气或其他惰性气体密封保护系统,控制储存温度低于液体闪点5℃及以下。

◆《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》

第二部分、第8条款:除SH/T3007要求外,甲B、乙A类中间原料储罐、芳烃类储罐、轻污油储罐、酸性水罐、排放气中含有较高浓度油气和硫化物等需对排放气体进行收集治理的储罐应设置氮气密封系统。

综合以上规范,得出以下危险化学品储罐应设置氮封系统:

1、新建单罐容积大于等于1000m³的甲B类、乙类、操作温度大于等于120℃的丙类内浮顶和固定顶储罐;

2、储存苯乙烯、丙烯腈等易聚合、易氧化的物料储罐;

3、含油污水储罐、酸性水储罐、轻污油储罐、储存温度超过120℃的重油固定顶储罐;

4、设置油气收集系统的储罐;

5、储存沸点低于45℃或真实蒸气压小于76.6kPa的甲B类液体的压力储罐、低压储罐或降温常压储罐;

6、储存毒性为高度和极度危害的甲B、乙A类液体的内浮顶储罐;

7、储存温度超过120℃的重油固定顶罐;

8、单罐容积不小于100m³,储存甲B、乙A类液体的内浮顶罐(浮盘采用易熔材料)、固定顶罐或低压储罐。

氮封系统的布置

◆《HG20559-1993管道仪表流程图设计规定储罐基本单元模式》

第6.0.3.4条款:若呼吸阀用在氮封罐上时,氮气的入罐位置应远离呼吸阀并伸入罐内约200mm。

◆《SH/T3184-2017石油化工罐区自动化系统设计规范》

第4.2.1.10条款:低压储罐及需要氮气等惰性气体密封的储罐,应在罐顶设置压力变送器测量压力,设置压力表就地测量压力。

第4.2.1.12条款:固定顶罐和内浮顶罐等需要氮气等惰性气体密封时,应设置氮封阀或压力分程控制。

第4.2.1.13条款:氮封阀氮气入口管道应设置压力表。

第4.2.3.11条款:球罐需要氮气等惰性气体密封时,应设置压力分程控制。

第5.4.5.1条款:对固定顶罐、内浮顶罐等存储易挥发类液体的常压、低压储罐,氮气密封系统应设置氮封阀。

第5.4.5.2条款:氮封阀型式应为减压式外取压阀后压力控制型。

第5.4.5.3条款:氮封阀应安装在尽量靠近罐顶入口的氮气管线上,外取压管线的取源点宜设在罐顶,以便检测罐内的真实压力。

◆《SH/T3007-2014石油化工储运系统罐区设计规范》

第5.1.3条款、5.1.9条款:采用氮气或其他惰性气体密封保护系统的储罐,在储罐通向大气的通气管上应设呼吸阀,呼吸阀上应安装阻火器。

5.1.5采用氮气或其他惰性气体密封保护系统的储罐应设事故泄压设备,并应符合下列规定:

a)事故泄压设备的开启压力应高于呼吸阀的排气压力并应小于或等于储罐的设计正压力;

b)事故泄压设备应满足氨封或其他惰性气体密封管道系统或呼吸阀出现故障时保障储罐安全的通气需要;

c)事故泄压设备可直接通向大气;

d)事故泄压设备宜选用直径不小于DN500的紧急放空人孔盖或呼吸人孔。

第5.1.7条款:呼吸阀的规格和数量可参照表5.1.7-1来确定。

综合以上规范,可以得出氮封系统设计应采取以下布置:

1、对固定顶罐、内浮顶罐等存储易挥发类液体的常压、低压储罐,氮气密封系统应设置氮封阀;

2、球罐需要氮气等惰性气体密封时,应设置压力分程控制;

3、氮封阀氮气入口管道应设置压力表;

4、氮封阀应选用减压式外取压阀后压力控制型;

5、氮封阀应安装在尽量靠近罐顶入口的氮气管线上,外取压管线的取源点宜设在罐顶;

6、氮气的入罐位置应远离呼吸阀并伸入罐内约200mm;

7、储罐罐顶应设压力变送器、就地压力表、呼吸阀、事故泄压设备。

氮封系统的最佳实践

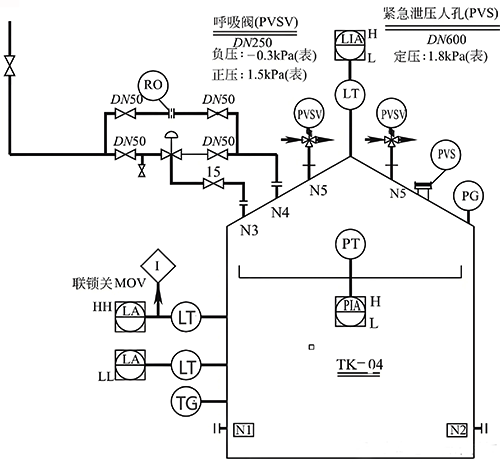

危险化学品储罐氮封系统典型设计方案一:

图1 危险化学品储罐氮封系统典型设计方案一

储罐氮封系统设置先导式氮封阀组和限流孔板旁路,罐顶设置1台单呼阀、1台呼吸阀、1个紧急泄压人孔。当罐内气体压力低于氮封阀开启压力时,氮封阀打开向罐内补入氮气;当罐内气体压力达到氮封阀关闭压力时,氮封阀关闭停止向罐内补入氮气。当罐内气体压力高于单呼阀定压时,单呼阀开启向罐外排出气体。呼吸阀外排压力、紧急泄放阀定压根据储罐设计压力确定。

当氮封阀需要检修或出现故障时,使用限流孔板旁路给储罐内短时间连续补充氮气,当罐内压力高于单呼阀、呼吸阀设定值时,先后启动单呼阀、呼吸阀向外排气。

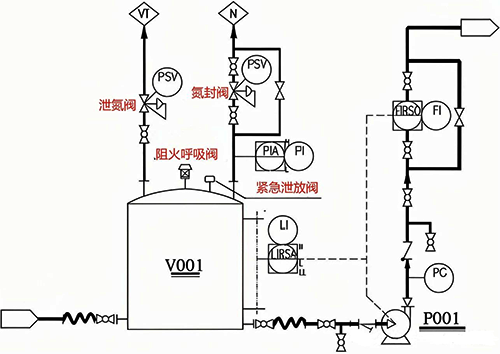

危险化学品储罐氮封系统典型设计方案二:

图2 危险化学品储罐氮封系统典型设计方案二

方案二将方案一中的单呼阀更换为了压力控制阀(泄氮阀)。储罐运行时,通过氮封阀、泄氮阀起到平衡储罐压力的作用,呼吸阀、紧急泄放阀仅在事故工况(如氮封阀失效、泄氮封失效、火灾工况等)启动,避免储罐运行时呼吸阀频繁动作,造成损坏。

注:危险化学品成品储罐在装卸车过程中,进/排液量大,储罐气相空间压力波动频繁,氮封系统宜设置泄氮阀,避免呼吸阀频繁动作,减少呼吸阀故障率。危险化学品中间储罐日常运行时,储罐气相空间压力相对比较稳定,可以不设置泄氮阀。

危险化学品储罐氮封系统典型设计方案三:

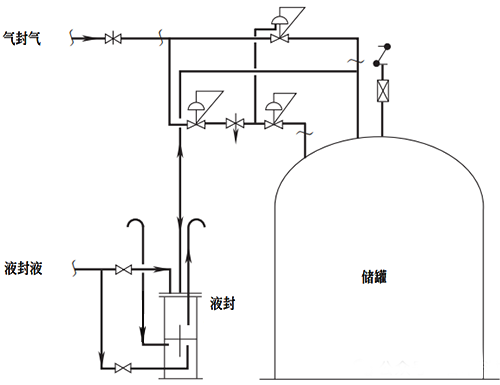

图3 危险化学品储罐氮封系统典型设计方案三

《HG/T20570.16-95气封的设置》第1.0.2.2条款:为防止泄压阀和(或)气封装置失灵而出现储罐内超压或负压情况,可采用液封和气封装置相结合的系统。

气封装置配备液封的作用

①当泄压阀失灵时,液封可起到呼出气体的作用。即当储罐内压力超过设定值时,储罐内气体可通过液封泄压。

②当气封装置发生故障时,如储罐内压力高于设定值时,可通过液封泄压,减轻泄压阀负荷。

③当泄压阀和气封装置同时故障,而储罐内出现负压时,可通过液封吸入空气,保护储罐不致变形损坏。

氮封系统的压力设定

◆《SH/T3184-2017石油化工罐区自动化系统设计规范》

第5.4.5.4条款:氮封阀压力设定点应为储罐正常操作压力,压力设定值可调范围的选择应使设定点处于范围的中段,并应能覆盖最大操作压力。

◆《SH/T3007-2014石油化工储运系统罐区设计规范》

第3.5条款:采用氮气密封保护的可燃液体储罐,其操作压力宜为0.2kPa~0.5kPa。

第5.1.4条款:呼吸阀的排气压力应小于储罐的设计正压力,呼吸阀的进气压力应高于储罐的设计负压力。

第5.1.5.(a)条款:事故泄压设备的开启压力应高于呼吸阀的排气压力并应小于或等于储罐的设计正压力。

图4 设计压力为2.0kPa常压储罐各附件定压值

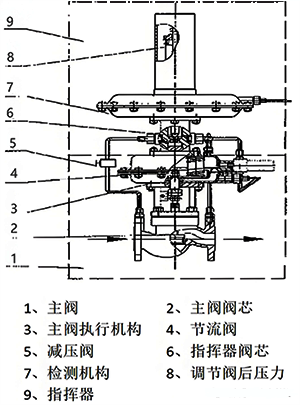

氮封阀的工作原理

图5 设计压力为2.0kPa常压储罐各附件定压值

设在罐顶的取压点的介质经导压管引入检测机构(7),介质在检测元件上产生一个作用力与弹簧预紧力相平衡。当罐内压力降低至低于供氮装置压力设定点时,平衡破坏,使指挥器阀芯(6)打开,使阀前气体经减压阀(5)、节流阀(4)、进入主阀执行机构(3)上、下膜室,打开主阀阀芯(2),向罐内充注氮气;当罐内压力升至供氮装置压力设定点,由于预设弹簧力,关闭指挥器阀芯,由于主阀执行机构中弹簧作用,关闭主阀,停止供氮。

氮封系统现场典型问题及风险

企业开展PSSR(开车前安全审查)、安全技术诊断过程中发现,企业危险化学品常压储罐氮封系统存在以下问题:

①氮封阀位置设置不正确;

②氮封阀阀前压力不足;

③氮封阀选型错误;

④氮封系统未设置氮封阀;

⑤储罐压力监测设备选型不正确。

危险化学品储罐氮封系统具体问题

【问题1】:某客户精醇中间储槽氮封系统氮封阀设置在罐底氮气管道。

氮封阀、取压管均设置在精醇中间储槽底部氮气管道上,氮封阀取压点与中间储槽的真实压力存在偏差。 违反《SH/T3184-2017石油化工罐区自动化系统设计规范》第5.4.5.3条款。

当没有精醇进出储槽时,供氮阀处于关闭状态;此时供氮阀阀后检测压力高于储罐的实际压力;氮封阀达到开启压力0.2kPa时,储罐内实际压力小于0.2kPa,导致氮封阀开启滞后。

在供氮阀关闭过程中,供氮阀检测压力高于储罐的实际压力;氮封阀达到关闭压力0.5kPa时,储罐内实际压力小于0.5kPa,导致氮封阀提前关闭。

如果储罐内精醇快速进出储罐导致压力骤变,氮封系统不能及时作出反应,无法及时调整氮气的补充,无法有效维持储罐内的压力稳定,会出现呼吸阀频繁动作的风险。

【问题2】:某客户氮气经总管调节阀减压后压力为5-15kPa,甲醇储罐氮封阀设计阀前压力为0.1MPa,氮封阀无法正常使用。

通过氮封阀的工作原理,我们可以看出当储槽内压力达到氮封阀开启压力时,指挥器阀芯打开,氮封阀进口氮气经减压阀、节流阀进入主阀执行机构上、下膜室,打开主阀阀芯。当氮封阀进口氮气压力低于设计压力时,存在无法驱动打开氮封阀主阀阀芯的风险。

【问题3】:某客户T-9100A/B/C甲醇储罐氮封阀数据表阀后压力设定为11kPa,呼吸阀呼气压力设定为1.35kPa,紧急泄压人孔开启压力为1.8kPa,数据表中氮封阀选型错误。

氮封阀阀后压力超出呼吸阀、紧急泄放人孔压力,在氮封阀开启过程中,储罐顶部气相空间短时间内迅速升高,氮封阀未来得及关闭时,呼吸阀、紧急泄压人孔均已相继动作。储罐运行时,氮封阀、呼吸阀、紧急泄压人孔均处于开启状态。

【问题4】:某客户甲醇储罐氮封系统未设置氮封阀、紧急泄放阀,使用手阀控制。

氮封系统使用手阀控制,储罐内持续通入氮气,呼吸阀处于常开状态,造成大量的氮气浪费;另外,若手阀开度过大,储罐气相压力升高,当呼吸阀泄放量不能满足要求时,储罐存在超压风险。

【问题5】:某客户1#精甲醇储槽罐顶设置了1台压力变送器(量程范围为0-2.5kPa)、1台现场就地压力表(量程为0-1MPa),均未考虑负压工况且压力表量程范围过大,量程选型错误。

原因分析及建议措施

以上问题的背后原因:问题1、问题2、问题5为企业旧储罐经设计院正规设计改造增设氮封系统,问题3为新建储罐氮封系统,设计院在设计氮封系统时未结合相关标准规范综合研判风险,造成设计错项;问题4为企业旧储罐未经正规设计私自增设氮封系统,企业专业技术人员对氮封系统相关标准规范不熟悉,也未开展风险辨识,导致变更隐患带入到生产运行中。

昌晖仪表希望通过《危险化学品储罐氮封系统典型设计方案》这篇文章能够给危险化学品企业带来警醒,对危险化学品储罐氮封系统相关标准规范、运行原理进行系统研究,综合研判风险,避免此类问题重复发生。

作者:赵斌