K型热电偶的劣化与镍铬极的表面状态关系极大。因此,根据表面状况的不同,可分为正常劣化与异常劣化两种。后者又因K型热电偶丝生产工艺不佳及使用条件不适当引起劣化。由正常劣化与异常劣化所引起的K型热电偶的热电势变化的方向恰好相反:正常劣化向正方向,异常劣化向负方向变化。

K型热电偶正常劣化

镍铬合金丝在其表面形成致密的Cr2O3保护膜,并同镍铬合金牢固地结合,对其内部金属具有保护作用。但接近合金表面的Cr仍要发生氧化,因此,其热电势向正方向变化,即向温度示值偏高方向变化。但是,如果开始形成的氧化膜很致密,那么,Cr的氧化很缓慢,即使经过很长时间,其热电势的变化仍很小。

K型热电偶异常劣化

热电偶生产工艺不当引起的劣化:镍铬丝在生产过程中,没能在其表面全部生成Cr2O3氧化膜,而其中部分生成具有尖晶石结构的复合氧化物NiCr2O4。同Cr2O3相比,后者较疏松,与合金的结合也欠牢固,因此,在高温下使用时氧化速度快,而且在升降温过程中,因膨胀收缩易使氧化膜产生龟裂或剥离,从而进一步促进氧化。结果在极短的时间内通过最高点而向负方向变化,即向温度示值偏低方向变化。

使用条件不适宜引起K型热电偶的劣化

1、铬的选择性氧化

在氧分压较低的情况下,镍铬极中的铬将发生选择性氧化,氧化产物Cr2O3为绿色,使合金表面呈现绿色的氧化层,通常称为“绿蚀”。在高温下,铬从正极优先挥发。这种随铬含量的降低而引起的热电动势偏差,已成为它长期使用的限制因素。因此,在氧分压很低的情况下,不宜长期使用。

如果采用的气体很纯,由于系统中不含氧,可以延长热电偶使用寿命。但是,如果K型热电偶丝的表面上已有氧化层,仍会为铬的择优氧化提供足够的氧。因此,在非氧化性气氛中应用时,要采用干净、抛光的偶丝。同时,应尽力避免在带有微量氧的惰性气氛中或氧分压很低的空气中使用。当保护管的长度与管径之比较大时,由于空气循环不良会造成缺氧状态,其残存的氧仍可为铬的选择性氧化提供条件。为此,可采用增大保护管直径或以金属钽吸收保护管内气体等方法,延长热电偶的使用寿命。

在还原性气氛下使用时,镍铬极表面的氧化膜被还原、裸露出金属,致使镍铬极表面的铬被微量的氧迅速氧化,在一个月左右,其温度示值有时可偏低100℃以上。解决办法有,在保护管内装入钛丝,并密封参考端,是防止K型热电偶劣化的有效措施。如果在合金中加入1%(质量分数)的铌,则可在还原性气氛中应用。

选择性氧化的判断方法

K型热电偶发生选择性氧化可通过如下现象判断:

①正常的K型热电偶丝应为银灰色,并带有金属光泽。如发生选择性氧化,则在偶丝表面或表层下,将有绿色脆性鳞状物生成。

②如将K型偶丝弯曲,选择性氧化部分将因其脆化使偶丝表面有裂纹产生。

③K型热电偶正极通常不亲磁,但氧化后带有磁性。

④在较短时间内,热电动势将产生较大的负偏差。

2、短程有序结构变化(K状态)的影响

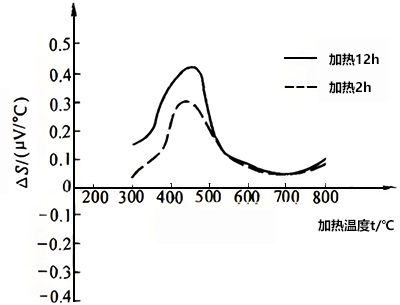

K型热电偶在250~600℃范围内使用时,由于其显微结构发生变化,形成短程有序结构,因此将影响热电势值而产生误差,这就是所谓的K状态。这是Ni-Cr合金特有的晶格变化,当Cr含量在5%~30%(质量分数)范围内存在着原子晶格从有序→无序的转变。由此引起的误差,因Cr含量及温度的不同而变化,该现象如下图所示。图中数据是通过如下试验获得的:将K型热电偶从300℃加热至800℃,每50℃取一点,测量该点热电势。由该图可看出,在450℃时偏差最大可达4℃,在350~600℃范围内,均为正偏差。发生上述异常现象的K型热电偶,在800℃以上经短时间热处理,其热电特性即可恢复。由于K状态的存在,使K型热电偶在升温或降温检定结果不一致,所以在廉金属热电偶检定规程中明文规定检定顺序:由低温向高温逐点升温检定。在400℃检定点,不仅传热效果不佳,难以达到热平衡,而且,又恰好处在K状态误差最大范围。因此,对该点判定合格与否时应很慎重。

K型热电偶短程有序结构变化影响的试验结果

Ni-Cr合金短程有序结构变化,不仅存在于K型热电偶,而且在E型热电偶正极中也有此现象。但是作为变化量E型热电偶仅为K型的2/3。总之,K状态与温度、时间有关。当温度分布或热电偶位置变化时,其偏差也会发生很大变化,故难以对偏差大小作出准确评价。

3、还原性气氛的影响

在含有H2、CO的还原性气氛中,于900℃下进行试验。其结果表明,在高温下渗碳和镍铬极选择性氧化是劣化的主要原因。在此还原性气氛中,镍铬极表面由于游离碳析出,引起龟裂和表层脱落,致使内部氧化也随着迅速进行,铬的浓度将明显降低。浓度低的部位偶丝很脆,只经500h就会断线。若在偶丝表面涂以氮化硼,可在一定程度上抑制游离碳的析出,延长K型热电偶的使用寿命。

4、硫、硫化物的影响

由于K型热电偶是镍基合金,在含硫和硫化物的气氛下,尤其是在二氧化硫的气氛中,可发生反应生成硫化镍,它与镍形成低共熔混合物(熔点为645℃)。因此,在含二氧化硫或重油加热的气氛下应用时,也将引起K型热电偶劣化。

相关阅读

◆K型热电偶分度表

◆从这24个热电偶故障处理实例中你学到了什么

◆K型热电偶技术先驱王同辰忆我国K型热电偶的研制