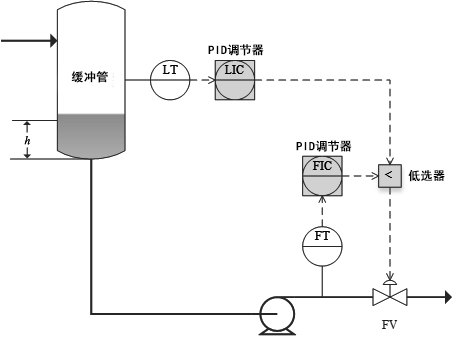

原设计的控制方案如下图所示。FIC是反应器进料,一般要尽量保持稳定。缓冲罐的进料受到装置负荷,进料组成的影响具有不确定。为了实现这个工艺要求,同时防止缓冲罐低液位导致泵汽蚀,在流量控制的基础上增加了低液位的LIC控制(设定值15%),然后LIC的输出和FIC的输出经过超驰控制取小去调节反应器进料调节阀。

+

+实际上缓冲罐的容积有限,上游不可控,在进料变化后,只能使用反应器进料维持缓冲罐液位。当设置为超驰控制时,如果液位低于LIC的设定值,FIC控制会失效。如果液位太高,只能增加反应器进料以降低液位,如果反应器进料达到了反应器允许的高限,液位还是继续上涨,则需要降低装置负荷,别无他法。

低液位保护的反应器进料超驰控制方案,根本没有考虑物料平衡问题。这种不充分的控制策略,让操作工只能手动调整反应器进料FIC的设定值以平衡液位。超驰控制是安全约束不是控制!这个控制方案违反了一条控制方案设计的原则:操纵变量要从一而终。到底是物料平衡控制还是反应器进料稳定呢?本质上在现有范围内只能首先首先实现物料平衡。可能的解决方案有哪些呢?本来讨论的时候只想到了先进控制,其实还有从简单到复杂的其他方法,包括:

1、不改变现有控制方案,但是修改控制思路。将FIC设置为反应器进料的高流量保护,让LIC进行正常的液位控制,并合理设置LIC的PID参数。如果缓冲罐液位没有报警也需要增加报警,特别是高液位报警。

2、串级控制代替超驰控制。用LIC串级控制FIC,并合理设置LIC和FIC的PID参数,再设置合理的反应器进料的高低限。如果缓冲罐液位没有报警也需要增加报警,需要高液位和低液位报警。

3、先进控制。将缓冲罐液位作为被控变量,将反应器进料FIC作为操纵变量。缓冲罐液位使用范围控制,发挥缓冲罐的缓冲作用,减少反应器进料的波动。同时规定反应器进料的高低限进一步保证反应器的安全。

第一种方法不需要修改任何组态,可以直接投用。如果PID参数合适应该也是可行的方法。但是只有进料流量的高限保护。第二种方法需要进行DCS组态下装,略有难度,可以实现进料流量的高低限保护。第三种方法需要先进控制软件,费用略高,但是不需要改变现有的控制策略,而且能发挥缓冲罐的缓冲作用。

不管是哪种方法,通过各种方法减少负荷调整的干扰,稳定进料组成,克服前面精馏系统的波动都是非常必要的。

上图所示的控制方案到了实际场景中还是发现有新的认识,所以同样一个方案要反复琢磨。最开始认为这是个设备安全的超驰控制,后来认识到超驰控制不能保证物料平衡的局限性,现在则知道了有三种解决方法。

第三种解决方法也能用更复杂的控制方案实现。如果认为死区PID能实现液位的区间控制就想简单了。

如果现场有条件可以做个试验,死区PID只会让液位振荡。死区PID和先进控制略有不同,简单说进入范围不控制会因为物料不平衡持续振荡,先进控制的范围控制有模型预测能提前动作。实践出真知。纯比例液位控制有余差也是一个实践出真知的例子。如果反应器进料工艺上只能固定不变不允许调整,进料缓冲罐的物料平衡又应该如何实现呢?

作者:冯少辉博士