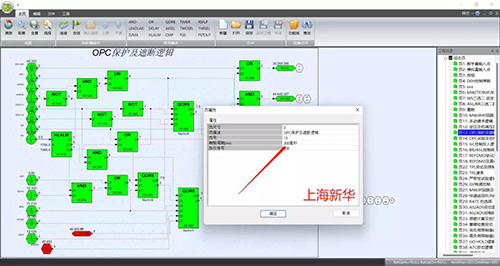

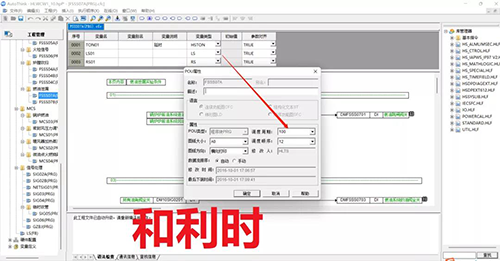

比如上海新华和和利时DCS系统扫描周期的概况:

扫描周期在一定意义上是系统工作频率的反应,因此扫描周期越短,系统工作频率就会越高,相应系统负载就会加大。因此,在考虑到系统稳定性和现场生产需要两方面,扫描周期需要合理设置,过低会影响系统稳定,过高则不能正常反应生产现场参数的变化。

那么,如何设置火电厂DEH和DCS系统系统的扫描周期?通过对比系统设计配置,综合考虑现场生产需要,昌晖仪表建议设置火电厂DEH和DCS系统系统的扫描周期应把握三个原则。

1、大型高速转动设备的监视扫描周期要尽量低,比如汽轮机的控制系统,也就是DEH系统。因为汽轮机属于高转速设备,一旦出现问题,比如机组突然解列,或者其他原因的保护动作,这期间侧参数变化是电光火石之间的,汽轮机的相关联锁保护必须做到争分夺秒,甚至是夺毫秒。如果系统允许,那么尽量将扫描周期设置到200ms以下,目前DCS系统基本都可以达到此要求,有一些甚至能设置到50ms甚至10ms。

2、对于一些参与重大保护、联锁的方案页和测点信息采集页,扫描周期尽量在200ms~500ms,不要超过500ms。除了汽轮机的保护,锅炉侧的相关保护虽然是重大保护,但是考虑到锅炉相关参数的变化会有一个过程,不像汽轮机的相关参数变化那么迅速,因此可以考虑将该部分方案设置200ms~500ms。

3、大型单元制机组,协调控制系统所在的方案页,尽量和DEH系统相匹配。协调控制系统说白了就是机炉协调,与保护不同,这里面牵涉更多的是联锁和自动,需要将调节的迟缓率降低,因此建议设置在200ms以内。

4、普通的联锁、保护和自动,不牵涉到跳机灭炉的,可以设置到200ms~500ms。

5、对于其它无任何联锁、保护、自动的方案页,设置500ms即可。

有人可能纳闷了,目前部分的DCS系统扫描周期设置可以到100ms以内了,比如新华的ICAN,目前可以设置到10ms。这个设置固然水平更高,但是对于大多数的系统,如果所有方案页都设置到这个水平的话,系统的运算强度势必会几何倍加大,系统可能会变的不稳定。

说一个经典案例:某公司2×660MW机组,2019年12月11日05时40分,#2号机组负荷515MW,磨煤机A、B、C、D、E运行,总燃料量258t/h,主蒸汽压力22.7MPa,再热蒸汽压力4MPa,机组给水流量1350t/h,炉膛负压-108Pa,送、引、一次风机均双列运行。05时44分17秒,2号机组DCS系统发出“2AUPS馈线回路报警”,2A UPS 电流由47A降低至43A,2B UPS电流由29.9A上升至31.7A。05时44时18秒,2A、2B、2C、2D、2E给煤机运行信号同时消失,锅炉 MFT,首出为“失去全部燃料”,汽轮机跳闸。

事故的直接原因是#2号机UPSA段馈线柜断路器ZK5故障脱扣,导致2号机组热控UPS电源柜双电源切换装置启动,切换过程中给煤机控制回路电源瞬时失电,五台运行组煤机运行信号消失,锅炉失去全部燃料。

该机组失去全部燃料MFT逻辑判断为:任一油层投运或者磨煤机运行记忆、锅炉失去所油燃料及锅炉失去所有煤燃料条件同时满足。失去所有煤燃料条件为六套制粉系统磨煤停运或给煤机运行信号消失。

我们分析上述问题,给煤机控制电源切换过程中,给煤机运行信号消失。现场资料显示,热控UPS电源柜双电源切换装置故障切换时间约70ms,切换过程中电压最低跌落至1.2V。考虑到切换过程中其它的影响,比如控制系统对电源消失判断可能在电压低于额定电压的80%就无法正常工作,因此双电源切换电源的有效时间可能在100ms甚至更高。而此时如果高于了DCS系统的扫描周期,那么就会扫描到这个电压消失的时间,造成保护动作。

有人会说,所以不能将扫描周期时间设置的过短,容易造成保护的误动。的确,扫描周期越短,系统扫描到异常的可能性就会更高,如果本次系统扫描周期在500ms设置1s,可能就不会出现本次非停事故。但是,热工保护讲究宁可误动、不可拒动,不能为了避免保护动作而掺杂进其它手段。

解决这个问题最好的方式,要么将电源切换装置的切换时间进一步缩短,或者是对部分信号增加延时功能,这样就可以完美避免。

比如某一次调节事故,检查曲线未发现触发跳机的信号,而首出却是该信号。这个问题也很好理解,我们很多DCS系统曲线的刷新周期往往是500ms甚至是1s,而DCS逻辑的扫描周期一般都会低于这个时间,因此也就不可避免的出现了画面曲线查不到、逻辑却动作了的结果。

因此,很多DCS系统引入了SOE(Sequence Of Event)的概念,也就是事故顺序记录。通过软硬件的结合,将部分重要测点的扫描周期缩短到100ms甚至50ms以下,这样既可以不增加整体系统的负担,还可以记录重要测点的参数变化。

不过,对于SOE采集到的测点,尽量不要参与保护联锁,他可以作为事故调查的依据,但是参与保护联锁的话肯定会增加系统的保护动作次数,而这些又往往是可以避免的。昨天有人给我留言说,宁可误动不可拒动是需要分情况的。的确,比如SOE不参与保护联锁就是为了避免误动的一种情况。

有人又会问,什么情况会导致更短信号的发生呢?

比如干扰!信号干扰永远存在不确定性,有一些信号干扰造成的事故,甚至无法正常模拟出来,发生的几率非常低,但是就是实实在在发生了,而系统却无法记录这一信号。

譬如某个项目遇到机组连续跳机的情况,首出是安全油压低,可一直查不到安全油压低的原因。我们把整个系统查了一遍,甚至怀疑停机电磁阀有故障,但是一般情况下两个停机电磁阀同时故障的几率也很低。最后原因未查明,但是通过试验,得出几个可能导致系统故障的原因,比如AST电磁阀电源短暂消失、两个电磁阀同时故障、调节阀瞬间卡涩。我们将这几个问题都进行了处理,问题最后完美解决。

这个问题就是典型的DCS系统没有记录,扫描周期内未能捕捉到跳机信号,但是通过逐一试验和排除,将原因锁定在某个范围内,逐一攻破。

类似的问题还有很多,一般事故发生后,热控专业首先是冲在前面,调查曲线,分析原因。这里依靠的就是DCS系统对于相关参数的记忆,而如果系统由于扫描周期的原因未能捕捉到某个信号,我们就要通过假设和试验的方法进行推敲。

作者:猫 不捉老鼠