昌晖仪表在本文对锅炉炉膛爆炸的原因作分析,提出防止锅炉炉膛爆炸的措施供相关运行人员参考,文章内容也提供了FSSS系统程序的理论基础和逻辑控制关系,意在抛砖引玉。

1、锅炉炉膛爆炸的原因

锅炉炉膛爆炸在电厂中是一种重大恶性事故,由此引起的损失是巨大的。锅炉爆炸是一种在极短时间内发生异常猛烈的炉内爆燃过程。炉膛爆炸包括外爆和内爆两种。

①外爆

当炉膛压力过高或过低,超过炉膛结构所能承受的压力时,炉膛就产生外爆或内爆的恶性事故。在锅炉的炉膛、烟道和通风管道中聚集了一定数量的可燃混合物,这些混合物同时被点燃成为爆燃,俗称“打炮”,严重的爆燃即为爆炸。当炉膛爆炸时,如果炉膛压力骤增,超过炉膛结构所承受的压力,使炉膛向外坍塌,叫炉膛外爆。

在正常情况下,送入炉膛的燃料立即被点燃,燃烧后生成的烟气也随时排出,炉膛和烟道内没有可燃混合物积存,因而就不会发生爆炸。但如果运行人员操作不当,设备或控制系统设计不合理,或者设备和控制系统出现故障等,就有可能发生爆炸。

从理论上分析,只有同时具备下列三个条件才有可能发生爆炸:

a、有燃料和助燃空气的积存。

b、燃料和空气的混合物达到了爆炸的浓度。

c、有足够的点火能源。

上述三者必须同时存在,缺一不可。当这三个条件中有一个不存在时,就不会发生爆炸。在锅炉工作时不可能没有燃料和空气的混合物,也不可能没有点火能源,因此防止爆炸主要是设法防止可燃混合物积存在炉膛和烟道中。

②内爆

当炉膛压力过低,其下降幅值超过炉墙结构所能承受的压力时,炉墙就会向内坍塌,这种现象称为炉膛内爆。

引起炉膛内爆的原因大致有以下两个方面:

a、引风量大于送风量,造成介质质量的减少。例如,引风机产生较大负压头,使引风量大于送风量控制系统误动作或运行人员操作失误,打开运行着的引风机挡板,同时关闭送风机挡板等。

b、炉膛瞬间“火焰消失”或“灭火”,引起炉膛温度下降。上述两方面的原因都能造成负压过大,当超过锅炉结构能承受的限度时,便发生炉膛内爆。

2、防止锅炉炉膛爆炸的措施

A、防止炉膛爆炸的原则性措施

防止可燃混合物积存,就可防止炉膛爆炸。经验证明,大多数炉膛爆炸发生在生火和暖炉期间,在低负荷运行或在停炉熄火过程中也发生过,对于不同的运行情况要采用不同的防止方法。从原则上来看,只要做到下面几点就可以防止爆炸:

①在总燃料与空气混合物进口处有足够的点火能源,点火器的火焰要稳定,具有一定的能量而且位置恰当,能把总燃料点燃。

②当有未点燃的燃料进入炉膛时,持续的时间应尽可能缩短,使积存的可燃混合物容积只占炉膛容积的极小部分。

③对于已进入炉膛的可燃混合物应尽快冲淡,使之超出可燃范围,并不断地把它吹扫出去。

④当送入的燃料只有部分燃烧时,应继续冲淡,使之成为不可燃混合物。

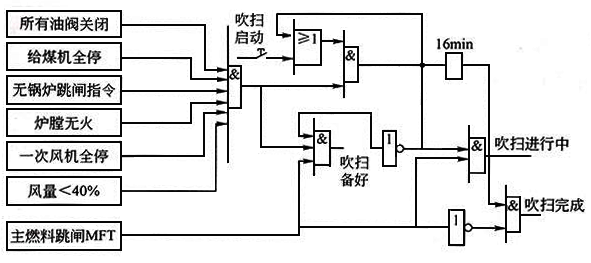

B、生火前的吹扫(见图)

生火暖炉期间的炉膛是冷的,这时还没有预热空气,这期间要启动的设备和进行的操作很多,很容易发生误操作。点火器的火焰是炉膛的第一个火焰,在点燃点火器之前应保证炉膛与烟道内没有积存的可燃混合物。因此生火的第一步工作就是用空气吹扫炉膛与烟道,将任何积聚的燃料吹扫出去,同时还要防止燃料流入炉膛和烟道,为能达到吹扫目的,吹扫时要有一定的换气量和一定的空气流量,一般要求换气量不少于炉膛容量的4倍空气量,而空气流量应不小于额定负荷时空气流量的25%,以免被吹扫的燃料又沉积下来。

过去的生火吹扫操作是这样的,首先打开各燃烧器的调风门,用额定风量的25%进行吹扫,吹扫完毕后,除了要点燃的燃烧器外,所有的调风门均关闭。这种吹扫方式的缺点是当主燃烧器送入的燃料未能点燃时,可能积存在炉膛中。近来改用所谓“调风门开启”的点火方式,在吹扫时所有燃烧器的调风门打开,保持不少于25%的空气流量,在点火暖炉期间所有调风门仍开启,仍保持25%的空气流量,工作中燃烧器的空气流量至少为理论空气量,暖炉期间的燃料一般不超过额定燃料量的10%,而空气量则不小于25%,即使送入的燃料未被点燃,也将被冲淡成为不可燃的混合物,因而避免爆炸。

点火暖炉期间所用的燃烧器的数目应尽可能少些,每只燃烧器的燃烧率不应太低,这样使火焰稳定,操作简化,也可减少误操作,但为了使炉膛均匀加热,也应有足够的燃烧器在工作,使整个炉膛截而能充满火焰。点火时最危险的情况是点火器已点着,但能量过小,不足以把主燃烧器点燃,这时火焰检测器认为是有火焰的(点火器火焰),而实际上主燃烧器并未点燃。一个能量不大的点火器也可能点燃主燃烧器,但点火迟延时间过长,在这期间送入的燃料未点燃而积存在炉膛中,待主燃烧器点燃后又会把积存的燃料一起点燃,产生爆炸。可见点火器的能量和位置应特别注意,尽可能缩短主燃烧器的点火时间。一般认为如在10s内未能点燃就应切断燃料,重新吹扫,然后再重新点火。

燃烧煤粉的锅炉,点火初期常有压力跳动,这种压力跳动实际上是小能量的爆炸。实测发现,炉膛压力跳动同送入磨煤机的煤量有关,增大磨煤机的给煤量将使炉膛点火时的放热量增大,短时间内炉膛压力升高,增大磨煤机的空气量将使炉膛介质的质量增多,也会有短时间的压力升高,因此为了点火工况稳定,避免炉膛压力跳动,最初送入主燃烧器的燃料量和空气量应由小逐渐变大,这在燃烧气体和液体燃料时是很容易做到的,但对于燃烧煤粉的锅炉,由于气粉混合物的流量过低,会引起煤粉在煤粉管道中积存,为防止煤粉积存,增加空气量又会使煤粉浓度太低,影响着火,因此点火初期,要求在保证一定气粉混合物浓度和流量的情况下,缓慢地进行操作,使给煤量和送风量由小逐渐增大。

C、灭火保护

不论在什么情况下,如果燃烧器的火焰熄灭,就应立即切端燃料,否则进入的燃料将积存在炉膛中,时间越长,进入的燃料就越多,可能形成严重的爆炸。任一燃烧器的火焰熄灭,就应立即切断该燃烧器的燃料,如全部火焰熄灭,应立即切断全部燃料。此外,还应看到在火焰熄灭后只考虑切断燃料还是不够的,因为还有其他无法控制的因素使燃料继续进入炉膛。例如,在燃料阀门与燃烧器之间有一段管段,燃料切断后管道中积存的燃料仍继续进入炉膛。再如,燃料阀门关闭后仍漏入燃料。另外,如果火焰的熄灭是由于空气不足引起的,则切断燃料后空气仍将继续流入,有可能使积存的燃料成为可燃混合物,因此在设计时应使燃料阀与燃烧器之间的管道尽可能短些,但对于直吹式磨煤系统,管道和磨煤机内存煤的数量是相当大的,一般采用在切断燃料的同时,进行炉膛吹扫。

主燃料跳闸MFT(Main Fuel Trip)是锅炉安全保护的核心内容。MFT是一系列逻辑判断的结果,这个结果最终会引起停炉,因此是个很重要的保护逻辑。错误的MFT会造成经济损失,破坏电网的稳定运行,正确快速的MFT会保障设备及人员的安全。

引起MFT的条件有以下几个方面:全炉膛火焰丧失、炉膛压力过高、炉膛压力过低,汽包水位过高、汽包水位过低、全部送风机失去、全部引风机失去、全部循环泵跳闸、全部给水泵跳闸、失去所有燃料、手动停炉。以上条件会根据生产锅炉的厂家不同,或者锅炉在系统中的不同作用而产生一些差异,总之,由于某些设备的故障,危及锅炉的整体运行就必须产生MFT信号,但是有一个问题需要明确,所有MFT条件都应该配有“联锁开关”,只有在“联锁开关”"投入的情况下,该条件的发生才会引起MFT动作,这样做是为了增加系统运行的灵活性。当然了,这些联锁的投入不应该是随意的,应该有专门的记录和批准,这些是管理方面的工作,可以由系统软件协助完成。

MFT动作以后,立刻传到各个子系统,实现锅炉和机组的全面跳闸,主要有以下一些系统:

①制粉系统,停止给煤机或者给粉机是必须的,因为继续送燃料会造成爆炸或者加速条件的恶化。

②燃油系统,这个也是必须的,不能再往炉膛里面喷油了。

③二次风系统,风系统会减小故障的恶化,因此要加大风量的供应,开大挡风板。

④汽轮机系统,信号送至汽轮机系统,以便及时关闭进汽门,防止不符合要求的蒸汽进入汽轮机,造成更大的事故。

由于某种原因产生MFT后,瞬间很多设备发生动作,这样给我们査找事故原因带来了麻烦,也就是我们需要找出到底谁是第一个动作的,谁是引起MFT的原因,这就是首出记忆功能。简单逻辑框图如图所示。

D、燃油泄漏试验

在锅炉点火之前必须进行燃油泄漏试验。燃油泄漏试验的目的是检查油阀及出口管路有无泄漏现象,防止油系统停运时燃油泄漏到炉膛引起点火时爆燃。

相关阅读

炉膛负压变化原因分析

锅炉FSSS设计遵循的规范

锅炉炉膛负压压力保护和控制的优化

用微差压变送器测量炉膛负压,如何选用炉膛负压变送器