1、和利时OTS系统特点

①和利时OTS系统采用先进的仿真支撑软件、教练员台软件、自动化建模工具软件和模型技术。可以支撑仿真机系统的实时运行、在线修改、远程培训、控制方案设计、控制策略验证等。

②专门开发的教练员站软件,具有灵活的培训、监视、控制等多种功能。它支撑个性化、趣味化的培训方案,能对受训人员进行全面、科学培训,对学员的实际操作情况进行远程监视与考核,可用于工厂运行培训、控制人员维护培训、运行方式研究、控制策略研究、控制逻辑验证等。

③全面采用具有自主知识产权的自动建立仿真模型的工具软件。它具有界面友好、统一、直观,不仅大幅提高了仿真模型软件的开发效率,而且还使仿真机的开发具有一致性和连续性,便于后期的开发、维护、升级,同时还非常容易被用户方技术人员所掌握。

④硬件系统具有极高的可靠性与稳定性,在性能上不仅可以完全满足用户方目前的要求,同时具有一定的扩展能力。

⑤采用全物理范围、全过程、高精度、高响应速度的数学模型,严格保证仿真的静态和动态精度。

⑥控制系统的仿真采用虚拟DCS技术,以真正的DCS软件及虚拟DPU软件为基础,系统结构、控制图形组态、逻辑组态完全与现场一致,组态文件可被直接导入到仿真机。

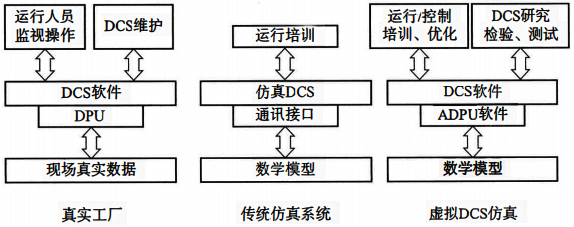

具有仿真精度高、开发周期短、仿真效果好的特点。虚拟DPU技术是指将真实DCS的DPU虚拟软件化,开发的虚拟DPU软件能够完全代替真实DPU的计算、通信功能,从而降低用户的使用与维护成本。传统仿真机与虚拟DCS仿真机比较如下图所示。

⑦仿真模型软件为模块化结构,可便于根据不同的培训对象,由不同的主机、辅机、控制系统模块等构成新的仿真模型。模型开发过程采用先进的图形化自动建模技术,开发、维护人员只需根据设计图纸进行简单的绘图式建模即可自动完成模型的生成,同传统的手工编程式、填表式、模块式建模相比,图形化自动建模具有建模周期短、工作效率高、通用性强、易于维护与管理的优点。

2、和利时OTS系统仿真能力

①工况仿真能力

OTS系统具备正常工况、特殊工况和事故工况的仿真能力,在各个工况下,仿真系统的反应现象均与现场一致,精度满足国内国际行业标准的要求。具体仿真工况如下:正常工况仿真、自动故障处理工况仿真、启停工况仿真、 事故工况仿真。

②图形显示能力

OTS系统的图形界面包括DCS操作员站界面、现场站界面、工程师站界面和教练员站界面,除教练员站界面及现场站界面外,其他界面与现场使用的图形界面完全一致。教练员界面采用仿真培训系统独有的界面开发技术,使用图形化界面,使用鼠标即可完成需要的全部操作。图形界面具有如下特点:

能动态调用或更新显示器上的显示,供操作员监视仿真对象的运行状态。所有DCS/DEH站上的显示画 面均直接采用现场画面组态文件,显示画面效果与功能与现场完全一致。

现场站界面也采用DCS的图形组态工具软件绘制,图形样式、颜色和动态均参考现场习惯完成,除了可以显示现场设备的状态和对现场设备进行操作外,还可以显示主控室操作设备的状态。

画面上任何实时变量的刷新周期均不大于1s,与现场DCS完全一致。

任何对现场设备的操作均可在1s内完成,同时反馈信号在操作完成后1s内即可正确显示,与现场DCS完全一致。

可以在2s内调出任何一副画面,同时调出任何一副画面的操作不会超过3次,与现场DCS完全一致。

③修改能力

OTS系统采用的是真实的DCS软件,所以只要具备一般的DCS维护能力就可以对该系统的控制部分进行修改和调试,不需要配备专业人员,大大减少客户的开发费用和维护费用。同时可根据客户需求,进行软件升级服务。

④仿真机操作限制

当OTS系统的某些参数接近或接近超出现用模型的限制和装置设备条件限制时,仿真系统可以在教练员台上发出报警信号,提醒教练员已经超出仿真模型的使用范围,仿真结果可能不可信,以免对培训造成不利的影响。

3、和利时OTS系统应用案例

以下以煤粉炉火电机组、流化床机组、电厂脱硫等工艺为例介绍和比时OTS系统的应用。

①控制系统的仿真范围与仿真程度

在DCS控制系统的仿真方面,依照客户所采用的DCS系统为仿真范本,可以达到画面一致,操作面板一致,趋势一致,历史数据一致,各种反馈特性一致,目标是使客户可以达到使用原厂家DCS的感受。

在控制逻辑方面将依照客户提供的控制逻辑图进行一比一的仿制,达到满足客户培训需求,同时可以对客户逻辑进行一般性的测试和检验。

②集控室操作台及盘台仿真

所有盘台上的操作显示设备,如开关、按钮、灯光、指示仪、报警窗等均采用软仿真的形式实现,显示在操作界面上,同时可以通过投影仪投放到投影屏幕上。

③现场设备仿真

OTS系统范围除DCS和盘台操作以外,还需要操作和监视全部现场设备。

在正常运行和启停过程当中,对规定需要操作和监视的设备均进行仿真,由现场站软件实现,根据现场实际需要,进行仿真简化,简化后的效果不影响现场培训操作。

4、OTS系统硬件

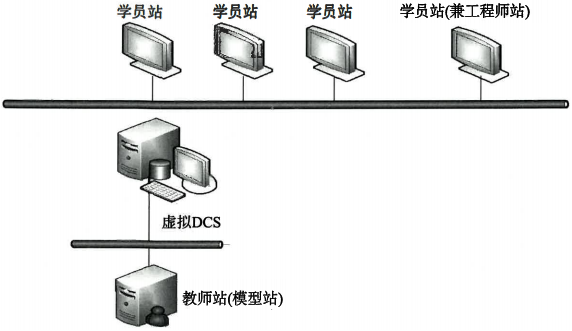

OTS系统的具体硬件配置依据用户提出的要求进行选型、设计。利用仿真支撑系统先进的多流程仿真功能,可以在一套仿真硬件上同时进行多个流程的运行,形成一机多模。仿真系统由仿真主机(模型站兼教练员站)、DCS&DEH操作站、现场操作站、DCS站(DCS服务器兼工程师站)、虚拟DPU站、网络设备等组成。DCS操作员站的数量根据用户需要配置,并且可以随时扩充。仿真主机使用服务器。DCS操作站、现场操作站、DCS站、虚拟DPU站、使用普通计算机即可。硬件构成如下图所示。

5、仿真系统软件

仿真系统软件包括操作系统软件、仿真支撑平台软件、数学模型软件、教练员功能软件、DCS操作员站软件、多媒体仿真软件、DCS工程师站软件、现场操作员站软件等几部分组成。

①系统软件

主机和各操作站均采用Windows操作系统,其具有界面友好、开放性高、可适用于不同机型的特点。

②仿真支撑平台软件

模拟器是基于严格机理的组件模型,并对其动态精度进行了实时优化。充分利用经过验证的单元模型对整体流程进行建模和仿真,利用和利时开放的系统架构可以仿真各种控制系统。

建模仿真软件系统。基于机理和经验模型的混合建模仿真系统,帮助用户全面地熟悉自己的生产装置和工艺,掌握动态工艺特性,积累操作经验,提高处理异常事故的能力,保证生产装置的顺利投产,维护正常的生产操作。平台不是一般意义上的稳态过程模拟而是全面的动态过程模拟。基 于精确的热动力学方程和传质动力学模型,成为一套可以帮助工程师研究探索工艺过程、进行工况研究、发现工艺瓶颈、寻找最佳操作程序、进行故障分析和控制策略研究的工具。

解算方法。仿真系统解算引擎采用针对化工行业的特点:物料组分多,物性及变化过程复杂;控制系统复杂,具有非线性、时变、时滞、强耦合等特性,物质流和能量流高度耦合,不确定因素非常多而且复杂,化工系统规模庞大、构造复杂、循环嵌套和设备众多,很难在短时间内对其进行求解。引擎采用先进的联立方程法和序贯模块法混合求解的方式对仿真对象进行求解。从计算速度上看,计算过程大体上可以分为三个过程,即快速、中速和慢速仿真。分别对应于压力、流量关系的计算、能量平衡计算和组分平衡计算。

热力学方法。化工流程模拟中首要任务是建立热力学模型,模拟物质流的物理性质。

对于过程模拟来说,通过热力学物性计算来准确预测物料的物性和相行为是十分关键的,这需要有足够的组分数据库、选择适用的热力学模型、建立相平衡计算方法,这样才能仿真出接近真实的流股物性及变化过程,这部分包含了对物性数据的收集、热力学模型的建立和闪蒸计算方法的开发。

流程模拟软件中,准确可靠的物性数据是必不可少的最基本的条件。软件平台采用专业的物性数据库,热力学模型系统提供一系列工业标准的方法来计算物系的热力学性质,如K值、焓值、熵值、密度、气相和固相在液相中的溶解度,以及气体逸度等。

通过对物质组成和其相对的热力学模型的配置,OTS系统便可形成对物质流股的成分和热力学特性的配置,称之为流体包(FluidPackage)。通过对流体包的引用便完成对混合物和其相配套的热力学模型的配置。根据用户的要求计算下列传递性质:液相黏度、液相热传导率、液相扩散率、气相黏度,以及气相热传导率等。另外,还可以计算物流的气液相界面张力。最 后开发的模拟系统中将包含很多关联式,用于预测混合物的上述传递性质。

对于过程模拟来说,准确预测物系的物性和相行为是十分关键的。该流程模拟系统带有数据回归功能,可以将测量的组分或混合物的性质数据回归为模拟系统可以使用的形式。回归选项如下:

性质关联:用户可以输入一系列温度下某个与温度相关性质的数据,将 其回归为任意一种方程的形式,以用于性质的关联。回归过程中将计算方程的系数。

相平衡:将多组分平衡数据用于回归,产生液相活度系数模型或状态方程的二元交互作用参数。使用这些二元参数可以确保相应的热力学方法能再现这些测量的平衡数据。

混合性质:用户还可以回归多组分混合热或混合体积数据,用于生成二元交互作用参数。

③DCS服务器软件

虚拟DCS仿真机采用了真正的DCS服务器软件,其功能与真实DCS完全一样,因此DCS的数据服务、报警服务、报表服务、历史趋势服务都能轻松实现。

④虚拟DCS仿真机采用了真正的DCS工程师站软件,其功能与真实DCS完全一样,因此DCS的逻辑组态、图形组态、设备组态、数据库组态、报表组态、服务器算法组态、维护功能等都能轻松实现。

⑤虚拟DPU软件

虚拟DPU软件完全实现真实DPU的计算与通信功能,且只需运行在普通计算机上即可,不仅提高了仿真系统真实度和拓展了仿真系统功能,同时不需采用真实的DPU硬件,从而大大地降低了仿真机的使用与维护成本。正是由于采用了虚拟DPU技术,仿真系统才能够使用真正的DCS软件,才是真正意义上的虚拟DCS仿真机。

⑥DCS操作员站

虚拟DCS仿真机采用了真正的DCS操作员站软件,其功能与真实DCS完全一样,各种DCS常用功能都可轻松实现,在稳定性与安全性上是常规仿真不可比拟的。

⑦现场操作站

现场操作站软件采用了与DCS操作员站相同的软件,其画面显示、操作界面以及用户感受等都与DCS操作员站完全一致,使用户更容易接受,同时也具备了DCS操作员站与现场操作员站之间任意切换的功能。现场操作站功能软件用于模拟实际装置的现场操作。

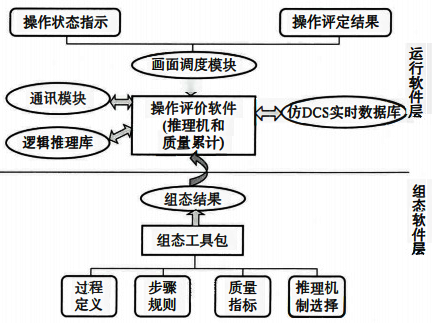

教师站负责管理和监控学员的学习情况,给学员布置任务,为其设置各种故障点,对学员进行考评等。教师站能够方便地回溯到任何一个模拟环节上,以供学生对某个学习点进行反复操作和练习。教师可设置整合的“学员成绩评定”,该工具记录学员的成绩,成绩基于许多不同的“计分”机理和加权的“考核标准”, 这些标准为教员评价学员成绩提供参考。这些“分数”可以保存和打印分析。主要的方式有:偏移评估法、结果评估法和轨迹评估法。评估示意如图所示。

6、性能指标

①仿真精度

仿真机的精度包括稳态精度和暂态精度。

稳态仿真精度:关键性参数的稳态仿真精度应为1%,非关键性参数的仿真精度应为3%。

暂态仿真精度:关键性参数的暂态仿真精度应为5%,非关键性参数的暂态精度应为7%。

②系统可用性试验与指标

计算机主机两次故障平均时间(MTBT)大于4320h。

仿真机系统连续运行200h可利用率≥98%。可用率=[(200-出故障时间)/200]≥98%。

I/O接口系统两次故障平均时间(MTBT)大于2160h。

③系统抗干扰能力

a、共模电压:250V。

b、共模抑制比:90dB。

c、差模电压:60V。

d、差模抑制比:60dB。

7、系统扩展

仿真系统软硬件应具有很强的系统可扩展性,硬件系统无论是在硬盘、CPU容量还是在网络接口上都应留有充分的余地;同时软件系统需采用模块化结构,便于扩展。