1、SIMIT平台的功能及优点

①数字化虚拟调试平台的优点

SIMIT平台融入了多年的仿真项目经验,内置多种运算、逻辑和工艺组件,可实现方便、高效和快速的仿真设计;无须具备专业的仿真知识,适合自动化工程师使用;友好的图形化用户界面,易于学习和操作。该平台结构清晰,导航直观,支持以下各种通信接口和数据交换:PROFIBUS和PROFINET I/O用于现场总线仿真;PRODAVE用于与实际控制器通信;PLC SIM接口用于仿真控制器通信;通过OPC或共享存储器进行数据交换,比如使用第三方软件或设备。

②SIMIT平台的优点

采用数字化虚拟调试技术,主要优势如下:

◆调试速度更快

基于虚拟调试技术,可对工程组态进行早期测试。在现场调试之前,虚拟调试技术可检测出几乎所有设计错误和功能错误。因此,调试时间可减少约50%,确保系统及时甚至提前上线运行。

◆工程组态质量更高

SIMIT的操作易用性,极大扩展了常规测试范围。仿真可与工程组态设计同步进行,有效确保了工程组态质量。在运营商与合作伙伴共同制定技术规格的过程中,虚拟调试的优势彰显,有效避免了工程组态中的重复操作和设置冲突,进一步提高了用户的最终满意度。

◆成本更低

随着重复性工程组态操作的减少和调试时间的减少,人员成本也大幅降低。同时进行的模块化测试方法实现了工程组态“首次即正确”,确保了项目的顺利实施。此外,虚拟调试技术显著降低了因采用真实硬件进行测试时所需的就位时间、安装时间及相应工作量,是数字化新时代的一种新型实用的技术。

◆风险更小

即使没有机器、设备或相关工厂操作员,也可进行虚拟测试,消除了现场调试的固有风险。即使出现功能异常也不会导致严重后果,有效避免了代价高昂的工厂资产损坏和人员伤亡事故。在办公室即可完成各种测试,缩短了项目延期时间,确保工厂及时上线运行。

◆客户收益

在现场调试之前就可以创建系统的可视化,在办公室进行故障早期排除,测试不同条件下系统响应,节省大量的时间和精力,将实际调试时间缩短。同时提前知道如何应对设备故障和其他紧急情况,早发现早纠正。培训操作员和工程师可在异常情况下做出反应,以减少潜在事故,提高操作员的流程知识和信心,实现安全、高效的工厂运营,增加生产天数,确保提高利润和业务绩效。

2、西门子数字化虚拟调试平台(SIMTT)应用案例

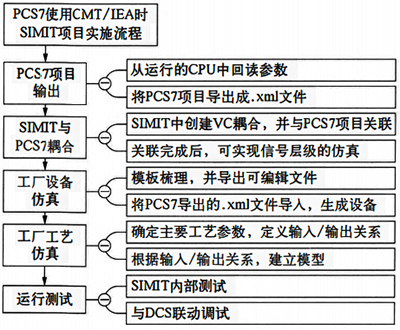

在某炭材“智能制造新模式的运用”项目中,选取针状焦单元成相工艺段进行数字化虚拟调试。首先在PCS7系统的工程师站中根据实际项目要求进行组态编程,然后使用SIMTT和系统工程师站联用作虚拟调试,该工程师站就是后续现场控制室实际使用的工程师站。

SIMIT中提供各种实用的虚拟调试工具,可以帮助用户又快又好地完成虚拟调试工作。该平台界面的菜单中有虚拟时间管理功能,在使用时,可以选择不同的时间快慢模式,正常时间模式是100%,如果想要减缓或者加快虚拟调试进度,可以选择时间模式为50%,200%,300%等。使用该平台界面中工具栏的“Snapshot快照”功能,随时存储阶段性调试的结果,可以大幅减轻工作量。在该项目中,装置的开车程序十分复杂,开车前有十几个联锁,使用“快照”功能以后,就不必在每次打开项目虚拟调试时,都重复有多个联锁的开车步骤,在调试期间改动的各种参数,也都可以通过“快照”的方式保留在SIMIT的项目中,当调试全部结束以后,直接运行保存的“快照”就可以了。

SIMIT数字化虚拟化调试技术分三个层次的建模和仿真技术应用,可以对项目进行不同层级的测试;满足自动化领域的各种实时仿真要求。在该项目实施过程中,工作内容如下:通过现场调试前的虚拟调试,减少今后现场调试时间;通过定制开发,实现对操作人员的培训。

SIMIT的三个层级的仿真相当于仿真了以下现场设备和信号:信号层级仿真了来自现场的各种输入输出信号;设备层级仿真了现场的控制器、阀门、电机等电气设备;在工艺层级,仿真了加热炉、联合塔等工艺装置。

①信号层级的虚拟调试

信号层级的仿真也称为虚拟打点。信号按照来源不同,分为输入信号和输出信号两大类;按照信号类型不同,分为模拟信号和数字信号两大类,该项目中约有600个I/O信号,都在SIMIT中进行了仿真测试。

在信号层级的仿真阶段,可以在信号表上对数字信号设置为“0”或“1”,通过设置DO信号测试开关阀,当和PC S7的工程师站联用时,工程师站画面上可直观地看到开关阀的开关情况。

也可以测试模拟信号的大小。在SIMIT中,当仿真现场常用的4~20mA模拟信号进入DCS之前,模拟信号会转换成0~27648内的数字,然后再被送入PC S7工程师站中,该范围内的数字信号则会在SIMTT中转换成相应的0~100%阀门开度信号,然后送至控制阀的仿真数学模型,因此在信号层级的仿真中就可以测试控制阀了。

当建好所有仿真模型后,就可以在SIMIT软件中运行该项目,如果有错误,比如位号有重复,或者工艺装置设计不合理等,只有当所有错误都消除以后,SIMIT才可以进入仿真状态,且只有当SIMIT正常运行以后,才能和PCS7工程师站关联使用。

②SIMIT设备层级的调试

设备层级的仿真主要是仿真传感器、执行器和电机,该项目中仿真了约200台设备。通过设备层级虚拟仿真,实现在DCS画面上模拟泵、风机、控制阀的启动和停止。因此,设备层级的仿真,实现了从HMI—控制器—I/O卡件—执行器/传感器的闭环,可以进行设备层面的回路测试,完成联锁逻辑和顺控逻辑的测试。无须借助硬件,提前排查组态程序中的问题,加快现场调试工作。

在SIMIT中,当设备层级的仿真结束以后,就可以开始虚拟调试。在该平台主菜单中对所有阀门、泵和电机等设备在手动状态下进行开、关操作,因为SIMIT与PCS7工程师站是联用的,设备开关状态的变化可以在相应工程师站的画面上看见,非常简单直观。

③工艺层级的虚拟调试

工艺层级的仿真,比设备层级的仿真更深一层,实现了从HMI—控制器—IO卡件—执行器/传感器—工艺过程的闭环。通过仿真平台可以进行虚拟调试,发现工艺或自控设计中的一些问题,减少物质损失或人身伤害的风险。因此,通过工艺仿真,可以使调试时间更短,基于仿真的操作员培训,可以增加工厂的安全性和提高工厂的生产效率。

该项目工艺层级的虚拟调试中,由于缺乏相关化学反应机理的数学模型,采用了同类化工装置的经验数据,通过SIMIT的FLOWNET库、CHMICALBALC基本化工库等内部组件,主要包括运算组件、逻辑组件、变送器组件、电机组件、阀门组件等搭建了基于工艺平衡点的数学仿真经验模型,其中工艺平衡点参考了同类工厂在正常的生产操作过程中的工艺参数,该平衡点真实地反映了该套生产装置的实际工艺参数。该仿真模型虽然无法实现化学反应和高精度仿真要求,但是能够满足用户投资小、功能完整的需求,经过调节工艺装置数学模型中的各种参数,主要包括增益、积分时间以及PID控制回路参数等,最终达到了工艺平衡点。该装置的各个控制回路的测量值和设定值可以达到一致,并且控制阀开度与实际情况一致,当出现各种扰动时,各个控制回路中输出值的变化趋势与实际情况一致。当SIMIT和PCS7关联使用时,数学模型在SIMIT软件中运行,同时可以在PCS7工程师站画面上操作,操作方法和真实的生产操作完全一致,并且也可以建立趋势组,调整PID参数等。

在该项目的数学模型中,大量使用了积分及高阶积分的运算组件,为了防止仿真过程中出现积分饱和现象,在数学模型中,专门设置了总的积分清零的开关。在工艺仿真模型运行之前,先对全部数学模型积分清零。

3、虚拟调试中的注意事项及存在问题

根据该项目调试阶段的具体情况,在工艺层级虚拟调试时,最好在PC S7工程师站中将全部控制回路都投入自动模式,包括单回路、串级控制、分程控制等。各个回路的控制效果,不但受工艺数学仿真模型中各个组件及参数的影响,同时受PCS 7工程师站中控制程序和PID参数的影响,而且因为某些控制回路互相之间有耦合作用,如果某个回路调试没有达到平衡状态,则可能与之相关的其他回路也无法调试好,所以在工程师站工艺装置总图画面中,统一调试所有回路。在实际的工况中,同一装置的各个控制回路,或者同一生产单元的各个生产装置,互相之间都有或多或少的影响,比如在联合塔中,一旦联合塔进料量增加了,随后所有工艺装置的各个控制回路都会受到进料量变化引起的扰动,只不过是有些影响大一些,有些影响小一些。所以对于工艺层级的调试,不能仅仅考虑单一的生产装置,而要从工艺单元的整体上来考虑,这样才能达到比较好的工艺仿真效果。只有当达到工艺平衡点以后,才可以进行进一步的工艺仿真场景的设计。

在SIMIT仿真平台中,有专门用于工艺装置仿真的几个组件库,而且这些组件的脚本加了密码保护,用户无法了解组件内部的机理数学模型,也不能修改脚本,所以使用工艺装置组件库中的组件进行虚拟调试时,有时很不方便。同时组件库里面的组件也不够丰富,很多无法自定义,通用的组件难以实现具体项目中多样性的要求。